Johdanto AAC -lohkotuotantoon

Mitkä ovat AAC -lohkot?

Autoklavoidut hiilihapotetut betoni (AAC) -lohkot ovat kevyt, prekertikantomateriaali, jota on käytetty rakentamisessa monien vuosien ajan. 1920 -luvulla Ruotsissa, AAC on sekoitus sementtiä, kalkkia, piidioksidiekkaa, kipsia ja vettä, pienen määrän alumiinijauhetta, joka on lisätty vaahtoavana. Tämä seos kaadetaan muotteihin, joissa alumiinin ja muiden komponenttien välinen kemiallinen reaktio saa materiaalin laajentumaan ja muodostavat solurakenteen miljoonilla pienillä, ilmalla täytetyillä huokosilla. Tämä prosessi antaa AAC: n selkeän kevyen ja eristävän ominaisuutensa. Nimen "autoklavoitu" osa viittaa lohkojen läpikäymiseen korkeapaineiseen höyrynkovetusprosessiin, mikä antaa heille lopullisen voimansa ja kestävyyden.

AAC -lohkojen käytön edut rakentamisessa

AAC -lohkot tarjoavat useita merkittäviä etuja perinteisiin rakennusmateriaaleihin, kuten ampuneet savitiilet ja betonilohkot.

Kevyt: Niiden alhainen tiheys tekee AAC -lohkoista helppo käsitellä ja kuljettaa, vähentää työvoimakustannuksia ja tehdä rakentamisesta nopeampaa. Tämä vähentää myös rakennuksen säätiön rakenteellista kuormaa, joka voi maksaa säästöjä koko rakennusprojektissa.

Lämpöeristys: AAC: n huokoinen, ilma täytetty rakenne tarjoaa lämpöeristyksen. Tämä auttaa ylläpitämään vakaan sisälämpötilan vähentämällä lämmityksen ja jäähdytyksen tarvetta, mikä johtaa vähentyneeseen energiankulutukseen ja kustannuksiin.

Palonkestävyys: AAC-lohkot ovat palamattomia ja kestävät korkeita lämpötiloja, mikä tarjoaa korkean palonkestävyyden. Tämä parantaa AAC: lla rakennettujen rakennusten turvallisuutta.

Äänieristys: Solujen rakenne tarjoaa myös hyvän äänen imeytymisen, mikä tekee AAC: sta tehokkaan akustisen eristyksen ja auttaa vähentämään melunsiirtoa.

Ympäristöystävällinen: AAC -lohkojen tuotanto käyttää vähemmän energiaa kuin perinteisten ampuvien tiilien. Lisäksi ne on valmistettu helposti saatavissa olevasta, myrkyttömästä raaka-aineesta ja ne voidaan kierrättää. AAC: lla valmistettujen rakennusten energiatehokkuus myötävaikuttaa myös alhaisempaan hiilijalanjälkeen.

Kestävyys ja tuholaisresistenssi: AAC -lohkot kestävät termiittejä ja muita tuholaisia, samoin kuin mätää ja hometta, mikä varmistaa rakenteen pitkän elinajan.

Markkinoiden kysyntä ja AAC -lohkojen kasvupotentiaali

AAC -lohkojen globaalit markkinat ovat kokeneet tasaista kasvua, jolloin useita tekijöitä ohjaa. Kasvava keskittyminen vihreään rakennukseen ja kestäviin rakennuskäytäntöihin on lisännyt ympäristöystävällisten materiaalien, kuten AAC: n, kysyntää. Lisäksi kasvava tarve kohtuuhintaiseen ja tehokkaaseen asuntoon kehitysmaissa yhdistettynä AAC: n energiansäästöetujen lisääntyvään tietoisuuteen on edelleen edistänyt markkinoiden laajentumista. AAC -lohkojen monipuolisuus ja helppokäyttöisyys tekevät niistä sopivia moniin sovelluksiin, asuin- ja kaupallisista rakennuksista teollisuusrakenteisiin, mikä myötävaikuttaa niiden vahvoihin markkinoiden potentiaaliin.

AAC -lohkon tuotantolinjan perustaminen

Raaka -aineet: Tyypit ja laatuvaatimukset

AAC -lohkotuotannon ydin on sen raaka -aineiden tarkka yhdistelmä. Kunkin ainesosan laatu ja osuus vaikuttavat suoraan lopputuotteen lujuuteen, tiheyteen ja lämpöominaisuuksiin.

Piidioksidi: Tämä on pääkomponentti, joka tarjoaa suurimman osan materiaalin kiinteästä rakenteesta. Se on tyypillisesti hankittu korkealaatuisesta piidioksidihiekasta, lentotuhkasta (hiilivoimalaitosten sivutuote) tai jauhelaukua. Piidioksidipitoisuuden tulisi olla korkea, ja materiaalin tulisi olla hienosti maadoitettu sileän, tasaisen seoksen varmistamiseksi.

Sementti: Ensisijaisena sideaineena käytetään tavallista Portland-sementtiä (OPC) tai vastaavaa korkealaatuista sementtiä. Se tarjoaa seolle alkuperäisen lujuuden ennen autoklaintia ja myötävaikuttaa lohkojen lopulliseen rakenteelliseen eheyteen.

Lime: Hydratoitu kalkki (kalsiumhydroksidi) reagoi piidioksidin kanssa kalsiumsilikaattihydraattien muodostamiseksi autoklaving -prosessin aikana. Tämä reaktio antaa AAC: n pitkäaikaisen voimakkuuden ja stabiilisuuden. Käytetyn kalkin on oltava erittäin puhtaita.

Kipsi: Pieni määrä kipsiä lisätään lietteen asetusajan hallitsemiseksi ja tarvittavan kiteisen rakenteen muodostumisen edistämiseksi kovetuksen aikana.

Alumiinijauhe: Tämä on keskeinen hapaus- tai vaahtoava aine. Sekoitettuna muihin komponentteihin se reagoi alkalisten elementtien (sementti ja kalkki) kanssa vetykaasun tuottamiseksi. Tämä kaasu muodostaa miljoonia pieniä kuplia koko lietteen luomalla AAC -lohkon ominainen hiilihapotettu rakenne. Alumiinijauheen hienous ja laatu ovat ratkaisevan tärkeitä jatkuvaa ilmastusprosessia varten.

Valmistusprosessi: Yksityiskohtaiset vaiheet sekoittamisesta kovettumiseen

AAC -lohkojen tuotanto on jatkuva, erittäin hallittu prosessi, joka voidaan jakaa useisiin päävaiheisiin.

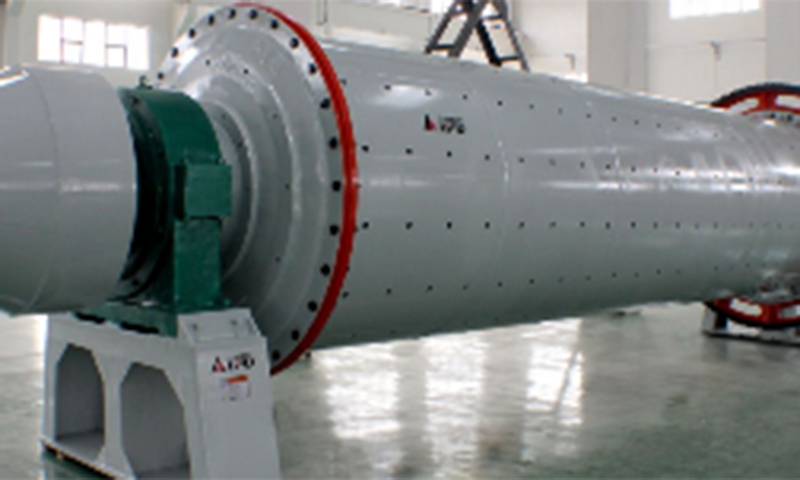

Raaka -aineiden valmistelu: Kaikki kiinteät raaka -aineet, kuten piidioksidi, sementti ja kalkki, varastoidaan siiloihin. Piidioksidi (hiekka- tai lentotuhkan) jauhetaan hienoksi jauheeksi pallomyllyssä sen reaktiivisuuden lisäämiseksi.

Lietteen sekoittaminen: Valmistetut raaka -aineet punnitaan tarkasti ja kuljetetaan sekoittimeen. Vettä lisätään, ja ainesosat sekoitetaan perusteellisesti homogeenisen lietteen luomiseksi. Kunkin komponentin tarkkaa suhdetta ohjataan automatisoidulla eräjärjestelmällä johdonmukaisuuden varmistamiseksi.

Kaataminen ja ilmastus: Sekoitettu liete kaadetaan suuriin teräsmuoteihin. Sitten lisätään pieni määrä alumiinijauhetta, joka aloittaa heti kemiallisen reaktion. Tuotettu vetykaasu aiheuttaa lietteen nousun, aivan kuten taikina, muotin täyttämiseen. Tämä prosessi, joka tunnetaan nimellä "esikokeinen", vie tyypillisesti muutaman tunnin.

Leikkaus: Kun seos on jähmettynyt ”kakkuksi”, joka on riittävän luja käsittelemään, mutta silti riittävän pehmeä leikata, se nostetaan huolellisesti muotista. Erikoistuneen leikkauskoneen avulla suuri kakku on tarkkuus leikattu haluttuihin lohkokokoihin. Tämä leikkaus voidaan tehdä teräsjohdolla tai sahojen yhdistelmällä, varmistaen sileät pinnat ja tarkat mitat.

Autoklaving (korkeapaineinen höyryn kovetus): Leikkauslohkot ladataan vaunuun ja siirretään suuriin autoklaveihin, jotka ovat olennaisesti teollisuuden painekattiloja. Autoklaaven sisällä lohkot altistetaan korkeapaineinen kyllästetty höyry (tyypillisesti lämpötiloissa noin 190 ° C ja 12-13 barin paineissa). Tämä korkeapaineinen kovetusprosessi kiihdyttää kemiallisia reaktioita, jolloin AAC estää niiden lopullisen, vakaan kiteisen rakenteen ja poikkeuksellisen lujuuden.

Erotus ja pakkaus: Kun autoklarointiprosessi on valmis, lohkot poistetaan, erotetaan vaunuista ja tarkistetaan laadun suhteen. Sitten ne pinotaan kuormalavoihin, usein kutistuneisiin ja valmistetaan kuljetukseen.

Laitteet: Yleiskatsaus Essential Machiners

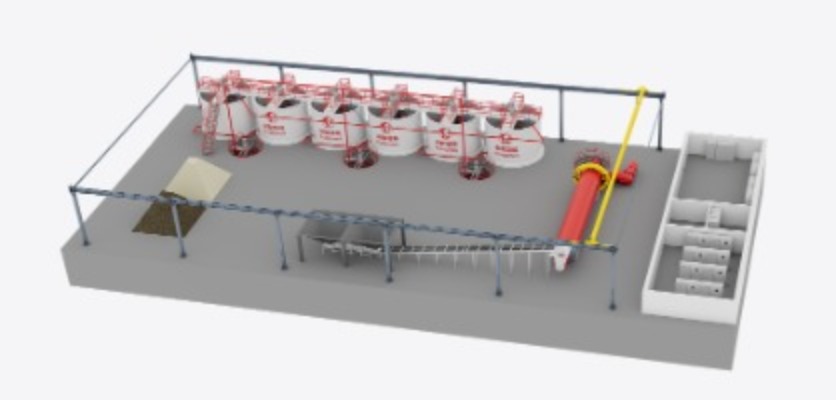

Moderni AAC -lohkon tuotantolinja riippuu monista erikoistuneista koneista prosessin jokaisen vaiheen automatisoimiseksi ja optimoimiseksi.

Sekoitus- ja eräjärjestelmä: Tähän sisältyy siilot raaka-aineiden varastointiin, vaa'at tarkkaan punnitukseen ja suuren kapasiteetin sekoittimeen lietteen luomiseen.

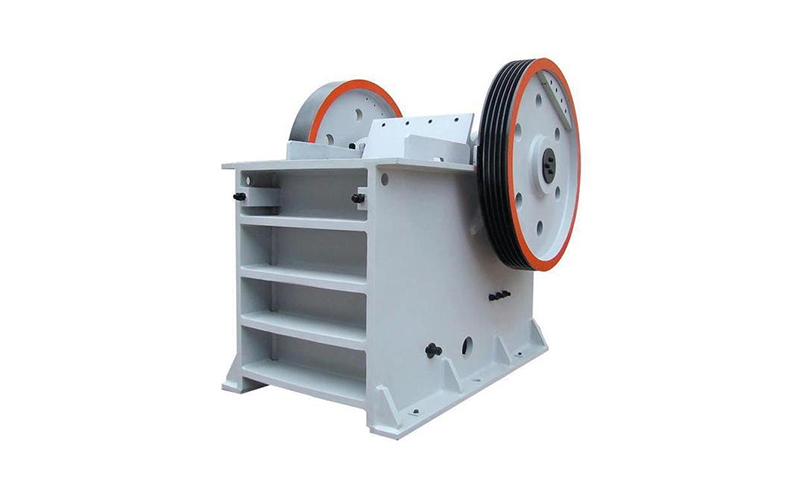

Leikkauskone: Kone suuren AAC -kakun leikkaamiseksi yksittäisiin lohkoihin, joilla on korkea tarkkuus.

Muovausjärjestelmä: Teräsmuotit lietteen ja käsittelyjärjestelmän muottien ja kiinteistön kakun liikkumiseen.

Autoklaavi: Tehtaan ydin, massiivinen paineastia, jossa korkeapaineinen höyryn kovetus tapahtuu.

Materiaalinkäsittelylaitteet: Yläjääniä, autojen siirtämistä ja vaunuja ovat välttämättömiä raskaiden muottien ja lohkojen siirtämiseksi tuotannon eri vaiheiden välillä.

Välttämättömät laitteet AAC -lohkotuotantoon

Sekoitus- ja erotusjärjestelmä

Tämä järjestelmä on tuotantoprosessin lähtökohta, jossa tarkkuus on ensiarvoisen tärkeää. Se koostuu useista siiloista irtotavaraa raaka -aineiden, kuten piidioksidin, sementin ja kalkin, varastoimiseksi. . Automatisoidut asteikot ja kuljetinjärjestelmä punnitaan ja kuljettaa jokainen komponentti tarkkaan mittasuhteessa sekoittimeen. Sitten sekoittimessa yhdistyvät kiinteät materiaalit veteen ja muihin lisäaineen kanssa homogeenisen, tasaisen lietteen luomiseksi. Edistyneet järjestelmät käyttävät tietokoneen ohjausta varmistaaksesi, että oikeaa reseptiä noudatetaan jokaiselle erälle, mikä on elintärkeää tuotteiden konsistenssia varten.

Leikkauskone: Precision and automation

Alkuperäisen esikokeilun jälkeen hiilihapotettujen betonien suuri ”kakku” on leikataan markkinoitavissa oleviin lohkokokoihin. Leikkuukone on vastuussa tästä kriittisestä vaiheesta. Nykyaikaiset leikkuukoneet käyttävät värähteleviä teräsjohtoja tai erikoistuneita sahoja kakun viipaloimiseksi erittäin tarkasti. Ne voidaan ohjelmoida leikkaamaan eri mitat, mukaan lukien eri pituudet, leveydet ja paksuus, samanaikaisesti. Automaatio tässä vaiheessa minimoi jätteet ja varmistaa, että jokainen lohko täyttää tarkat koon eritelmät, mikä on välttämätöntä rakennustehokkuuden ja pienentämisen kannalta paikan päällä.

Muovauskone: Eri tyypit ja kapasiteetit

Muotit ovat siellä, missä AAC -seoksen alkuperäinen ilmasto ja muotoilu tapahtuu. Ne ovat tyypillisesti suuria, suorakaiteen muotoisia teräskehyksiä. Muovauskoneen tehtävänä on täyttää nämä muotit vasta sekoitettuun lietteeseen. Tehtaan kapasiteetista riippuen nämä voivat olla manuaalisia tai täysin automatisoituja järjestelmiä, jotka kaatavat ja siirtävät muotit tehokkaasti esikokeilaan. Muotit on suunniteltu nopeaan demoldingiin, kun kakku on saavuttanut oikean konsistenssin leikkaamiseksi.

Autoklaavi: Importance and specifications

Autoklaavi on kiistatta tärkeä laite koko prosessissa. . Se on massiivinen, lieriömäinen paineastia, jossa AAC -lohkojen lopullinen kovetus ja vahvistaminen tapahtuu. Lohkot altistetaan korkeapaineinen kyllästetty höyry lämpötiloissa noin 190 ° C. Tämä ympäristö laukaisee lopullisen kemiallisen reaktion, muuttamalla raaka -aineosat stabiiliksi, kestäväksi materiaaliksi, jolla on ominainen matala tiheys ja korkea lujuus. Autoklaavi -eritelmät, kuten koko ja käyttöpaine, määrittävät tehtaan tuotannon määrän ja lopputuotteen laadun.

Nosturit ja materiaalien käsittelylaitteet

Kun otetaan huomioon muottien paino ja prosessoitujen lohkojen suuri määrä, vankka materiaalinkäsittelyjärjestelmä on ratkaisevan tärkeä tehokkaan toiminnan kannalta. Tämä sisältää tyypillisesti:

Yläosat nostamaan ja siirtämään suuria muotteja.

Siirrä autoja kuljetusvaunuihin, jotka on ladattu lohkoilla leikkausalueelta autoklaveihin.

Haarukit tai automatisoidut pinottimet valmiiden, lavatun lohkojen siirtämiseksi varastointi- tai kuljetusalueisiin.

Kattila: Höyry kovettamiseen

Korkean kapasiteetin kattila on olennainen osa autoklaintijärjestelmää. Se on vastuussa kovetusprosessissa tarvittavan korkeapaineisen höyryn luomisesta. Kattilan tehokkuus vaikuttaa suoraan tehtaan energiankulutukseen ja toimintakustannuksiin. Oikea eristys ja hyvin hoidettu kattilajärjestelmä ovat avain tämän tuotantolinjan energiaintensiivisen osan optimoimiseksi.

AAC-lohkon tuotantolinja: Vaiheittainen opas

AAC -lohkojen valmistus on kiehtova prosessi, jossa yhdistyvät kemia, tekniikka ja automaatio. Moderni tuotantolinja orkesteroi nämä elementit saumattomaan virtaukseen raaka -aineesta lopputuotteeseen.

Raaka -aineiden valmistus

Sekoittaminen ja kaataminen

Ennen kovettamista

Leikkaus

Automaattiset

Erottelu ja pakkaus

AAC -lohkotuotannon kustannusanalyysi

Alkuinvestointi: maa, koneet ja rakentaminen

Alkuinvestointi AAC Block -tuotantolinjan tehdas on huomattava ja sisältää useita avainkomponentteja:

Maan hankkiminen: Vaaditun maan koko riippuu tehtaan suunnitellusta tuotantokapasiteetista. Suurempi kapasiteetti vaatii enemmän tilaa raaka -aineiden varastointiin, tuotantolaitoksiin, valmiiden tavaroiden varastointiin ja hallinnollisiin rakennuksiin.

Tehtaan rakentaminen: Tähän sisältyy tärkein tehdaskatkaisun rakentaminen, raaka -aineiden ja valmiiden tuotteiden varastot, kattilahuone, sähköasema ja hallinnollinen lohko.

Koneet ja laitteet: Tämä on merkittävä osa alkuperäisestä sijoituksesta. Kustannukset vaihtelevat suuresti halutun tuotantokapasiteetin ja automatisoinnin tason perusteella. Täysin automatisoitu, suuren kapasiteetin linja on huomattavasti kalliimpi kuin puoliautomaattinen, pienimmän kapasiteetin viiva. Kustannukset sisältävät kaikki välttämättömät laitteet, kuten eräjärjestelmä, pallomylly, sekoittimet, muotit, leikkuukone, autoklaavit, kattilat ja materiaalien käsittelyjärjestelmät.

Asennus ja käyttöönotto: Kaikkien koneiden asentamisen kustannukset ja laitoksen käyttöönotto varmistaa, että se toimii oikein ja tehokkaasti. Tämä voi sisältää myös koulutuksen operatiiviselle henkilöstölle.

Varausrahasto: On viisasta varata osa budjetista (tyypillisesti 10–15%) odottamattomien kustannusten vuoksi.

Operatiiviset kustannukset: raaka -aineet, työvoima, energia ja ylläpito

Kun tehdas on valmis ja käynnissä, erillistä toistuvia kustannuksia on hallittava kannattavuuden saavuttamiseksi:

Raaka -aineet: Tämä on merkittävä jatkuva kustannus. Raaka -aineiden - hiekan tai lentotuhkan), sementin, kalkin, kipsin ja alumiinijauheen - kustannukset ovat markkinoiden vaihtelut. Luotettavien ja kustannustehokkaiden toimittajien turvaaminen on elintärkeää.

Työvoima: Ammattitaitoisen työvoiman palkkaamisen ja säilyttämisen kustannukset, mukaan lukien insinöörit, koneenkäyttäjät, teknikot ja hallintohenkilöstö. Automaattinen tuotantolinja voi vaatia vähemmän työntekijöitä, mutta korkeasti ammattitaitoisempaa teknistä henkilöstöä.

Energia: AAC-tuotanto on energiaintensiivinen prosessi. Ensisijaiset energiakustannukset tulevat sähkökoneiden (myllyt, leikkurit, kuljettimien) ja polttoaineen (hiili, maakaasun tai öljyn) ajamiseksi tarvittavat sähköt, joita tarvitaan kattilan höyryn tuottamiseksi autoklaveille.

Huolto: Kaikkien koneiden säännöllinen ylläpito on välttämätöntä hajoamisten estämiseksi ja pitkäaikaisen tehokkuuden varmistamiseksi. Tähän sisältyy sekä rutiininomainen huolto että kuluneiden osien korvaamisen kustannukset.

Apuohjelmat ja yleiskustannukset: Muita toimintakustannuksia ovat vesi, verot, vakuutukset ja hallinnolliset kulut.

ROI ja kannattavuus: Kannattavuuteen vaikuttavat tekijät

Sijoitustuotto (ROI) ja AAC -lohkotuotantolinjan yleinen kannattavuus vaikuttavat useita tekijöitä:

Tuotannon tehokkuus: Tuloksen maksimointi jätteiden minimoimiseksi on avain. Hyvin suunnitellulla tuotantolinjalla, jolla on korkea automatisointi ja luotettavia laitteita, on suurempi tuotantotehokkuus.

Markkinahinta: AAC -lohkojen myyntihinta määräytyy alueellisten markkinoiden kysynnän, kilpailun ja vaihtoehtoisten rakennusmateriaalien kustannusten perusteella.

Raaka -ainekustannukset: Tehokas toimitusketjun hallinta ja kyky hankkia materiaaleja kilpailukykyiseen hintaan voivat vaikuttaa merkittävästi lopputulokseen.

Energianhallinta: Energiansäästötekniikan ja -käytäntöjen toteuttaminen voi auttaa vähentämään yhtä suurimmista toimintakuluista.

Tuotteen laatu: Laadukkaiden lohkojen tuottaminen, jotka täyttävät johdonmukaisesti teollisuusstandardit, voivat hallita parempaa hintaa ja rakentaa vahvan tuotemerkin mainetta.

Tärkeimmät näkökohdat AAC -lohkon tuotantolinjan valitsemiseksi

Kapasiteetti: Tuotannon sovittaminen markkinoiden kysyntään

Automaatiotaso: Tasapainotuskustannukset ja tehokkuus

Teknologia: Viimeisimmät edistykset AAC -lohkotuotannossa

Toimittajan maine: Luotettavien laitteiden valmistajien valitseminen

Laadunvalvonta AAC -lohkon valmistuksessa

| Laadunvalvontavaihe | Avainkokeet / pisteet | Tarkoitus / keskittyminen | Yleiset kysymykset ja ehkäisy |

|---|---|---|---|

| Raaka -aineiden tarkastus | Piidioksidin hiekan hienous, kalkin puhtaus, sementin laatu | Varmista, että raaka -aineet täyttävät tekniset tiedot | Huonompi materiaalit voivat aiheuttaa epätasaista lujuutta tai tiheyttä, mikä vaikuttaa lopputuotteen laatuun |

| Mitat tarkkuus | Mittaa pituus, leveys, korkeus (± 1,5 mm) | Varmista asianmukainen sovitus ja vähennä laastin käyttöä | Huonosti kalibroidut leikkuukoneet tai epätasainen ”vihreä kakku” laajennus |

| Puristuslujuus | Testikuormituskyky puristuskoneessa | Varmista kuormitus- tai ei-kuormittavien seinien turvallisuus | Virheelliset raaka -ainesuhteet tai epävakaat autoklainioolosuhteet |

| Kuivatiheys | Tyypillisesti 400–800 kg/m³ | Arvioi kevyet ja eristysominaisuudet | Epäjohdonmukaiset sekoitussuhteet tai epätasainen autoklaavin lämpötila/paine |

| Lämmönjohtavuus | Mittaa lämmönsiirtovastus | Arvioi eristyksen suorituskyky | Aineelliset epäjohdonmukaisuudet tai virheellinen autoklaving |

| Kuivuminen | Mittaa kutistuminen kuivauksen jälkeen | Estää seinän halkeilua | Virheellinen sekoitus, leikkaus tai parantaminen |

| Veden imeytyminen | Mittaa veden imeytyminen | Varmista suorituskyky ja kestävyys | Korkea imeytyminen vähentää pitkäaikaista kestävyyttä |

| Lopputuotteen testaus | Kaikkien avainominaisuuksien näytteen testaus erää kohden | Tallenna tiedot ja analysoi suuntauksia | Testauksen laiminlyöminen voi viivästyttää vian havaitsemista |

Johtopäätös

AAC -lohkoteollisuus on jatkuvan innovaatioiden tiellä, joka johtuu kestävyyden globaalista pyrkimyksestä, edullisen asuntojen kysynnän lisäämisestä ja nopeasta teknologisesta kehityksestä. Nämä suuntaukset muuttavat AAC-lohkojen tuottamista ja käytettäviä, lupaaen rakennusalalle tehokkaamman ja ympäristöystävällisemmän tulevaisuuden.

Teknologinen kehitys: Automaatio ja AI

Edistynyt automaatio ja robotiikka: Vaikka automaatio on jo nykyaikaisten AAC -kasvien keskeinen piirre, seuraava sukupolvi näkee hienostuneemman robotiikan. Robotit suorittavat laajemman valikoiman tehtäviä, tarkasta materiaalinkäsittelystä ja pinoamisesta monimutkaiseen pakkaukseen ja laadun tarkastukseen. Tämä vähentää inhimillistä virhettä, lisää tuotannon nopeutta ja parantaa turvallisuutta.

AI-ohjattu laadunvalvonta: AI ja koneoppiminen mullistavat laadunvalvonnan. . AI-moottorit, joissa on korkearesoluutioiset kamerat ja anturit, pystyvät havaitsemaan heti pienimpiä vikoja lohkoissa liikkuessaan tuotantolinjaa alas. Tämä mahdollistaa prosessin reaaliaikaiset säädöt, varmistaen jatkuvan laadun ja minimoivat jätteet.

Ennustava huolto: Kiinteän ylläpitoohjelman noudattamisen sijasta AI ja data -analytiikka mahdollistaa ennustavan ylläpidon. Laitteiden anturit seuraavat suorituskykyä ja ennustavat, kun komponentti todennäköisesti epäonnistuu, mikä mahdollistaa ennakoivan ylläpidon ennen kalliiden hajoamisen tapahtumista.

Kestävät käytännöt: Innovaatiot ympäristöystävällisessä tuotannossa

Jätemateriaali raaka -aineena: Tutkimusta on meneillään kierrätettyjen materiaalien ja teollisten sivutuotteiden käytön lisäämiseksi. Lentotuhkan käyttö on jo yleistä, mutta tuleviin innovaatioihin voi kuulua muiden jätevirtojen, kuten murskatun lasin tai tietyntyyppisten muovien, sisällyttäminen hybridimateriaalien luomiseksi, jotka ovat sekä ympäristöystävällisiä että korkean suorituskyvyn.

Pienempi energiankulutus: Tulevat kasvit keskittyvät energiankulutuksen optimointiin, etenkin energiaintensiivisessä autoklaintiprosessissa. Kattilotekniikan ja jätehuolen talteenottojärjestelmien innovaatiot ovat kriittisiä tehtaan energian kokonaisvaatimuksen vähentämiseksi.

Hiili neutraali tuotanto: Teollisuuden perimmäinen tavoite on saavuttaa hiilineutraali tuotanto. Tähän voisi kuulua uusiutuvien energialähteiden käyttäminen laitoksen virran saamiseksi, hiilidioksidipäästöjen sekventamiseksi ja uusien reseptien kehittämiseksi, jotka käyttävät alhaisen hiilen sideaineita.