Mittauslaitteena erityisesti jauhemateriaaleille, erityisominaisuus jauhekohta on "säiliön" ja "mittauksen" kaksoisominaisuuksien fuusio. Perinteiset mittaustyökalut erottavat usein pito- ja punnitusfunktiot, kun taas jauheliasteikko integroi nämä kaksi yhdeksi. Se ei voi vain pitää jauhetta kuin säiliö, vaan myös täydellinen punnitseminen samanaikaisesti materiaalin kaatamisen ja sitä seuraavan sekoitusprosessin aikana. Tämä välittömyys ja integroitu muotoilu erottavat sen tavallisista alustan asteikoista, saldoista tai varastosäiliöistä. Rakenteellisesta näkökulmasta jauhekohtaisen asteikon ydinalue on sekä väliaikainen säilytystila materiaaleille että anturi -operaattori mittausanturille. Kun jauhe kaadetaan, sitä ei tarvitse siirtää muihin mittaustyökaluihin, ja asteikon runko voi kaapata materiaalin painon muutokset reaaliajassa sisäänrakennetun anturin läpi. Tämä malli yksinkertaistaa toimintaprosessia, vähentää jäännös- ja lentämisongelmia, joita voi tapahtua materiaalin siirtoprosessin aikana, ja parantaa siten mittaustarkkuutta. Kun otetaan huomioon jauheen ominaisuudet, jotka ovat helppo agglomeroida ja jolla on suuria sujuvuuseroja, säiliö on yleensä varustettu sekoituslaitteella mittauksen jatkuvuuden säilyttämiseksi sekoitusprosessin aikana.

Automaattinen punnituslogiikka

Jauheltavan automaattinen punnitustoiminto ei ole yksinkertainen painonlukema, vaan dynaaminen vastejärjestelmä, joka perustuu materiaaliominaisuuksiin. Sen toimiva logiikka alkaa siitä hetkestä, kun materiaali kaadetaan. Kun jauhekonteasttimetri koskettaa asteikon astiaa, anturi aloittaa painonvalvontaa heti ja tekee reaaliaikaiset säädöt esiasetetun kynnyksen mukaisesti. Sekoitusprosessissa automaattisen punnitustoiminnon toteutus on teknisesti haastavampaa. Sekoituslaitteen toiminta tuottaa värähtelyä, mikä voi häiritä anturin herkkyyttä. Powder-asteikolla käytetään erityistä iskua imevää rakennetta ja signaalin suodatusalgoritmia mekaanisen tärinän vaikutuksen minimoimiseksi painon havaitsemiseen. Sekoitusprosessin aikana anturi kerää jatkuvasti painotietoja ja eliminoi värähtelyn tuottaman häiriösignaalin ohjelmistoalgoritmien avulla punnitustulosten stabiilisuuden varmistamiseksi. Tämä kyky ylläpitää mittaustarkkuutta dynaamisissa olosuhteissa on sen automaattisen punnituslogiikan ydin etu ja avainominaisuus, joka erottaa sen staattisista mittauslaitteista.

Suunnittelun näkökohdat

Jauheltavan suunnittelun on tasapainotettava toiminnallisuuden, turvallisuuden ja sopeutumiskyvyn kolme pääosaa. Toiminnallisuuden kannalta on tarpeen varmistaa, että punnitusalue ja tarkkuus täyttävät sovellusskenaarion vaatimukset. Suunniteltaessa on tarpeen valita sopivat anturityyppi- ja etäisyysparametrit kohdeteollisuuden materiaaliominaisuuksien mukaan. Turvallisuussuunnittelu on suunnattu pääasiassa jauheiden fysikaalisiin ja kemiallisiin ominaisuuksiin. Syövyttävien jauheiden osalta säiliön sisäseinä on valmistettava happohappo- ja alkaliresistentteistä materiaaleista; Syttyvien ja räjähtävien jauheiden kohdalla sillä on oltava antisistaattiset ja räjähdyksenkestävät toiminnot. Tiivistyssuorituskyky on myös suunnittelun painopiste. Hyvä tiivistäminen voi estää jauhemäärän aiheuttamasta ympäristön pilaantumista tai operaattoreille terveysriskejä välttäen samalla ulkoisen kosteuden ja pölyn vaikutusta materiaalin puhtauteen ja mittauksen tarkkuuteen. Mukautuva muotoilu heijastuu yhteensopivuuteen erilaisella jauheen sujuvuudella. Jauhe, jolla on voimakas juoksevuus Siksi asteikon säiliön kallistuskulma, sisäseinän sileys, sekoituslaitteen nopeus, melojen muoto jne., Kaikki on räätälöitävä tyypillisten materiaalien virtausominaisuuksien mukaan punnitusprosessin sileyden varmistamiseksi.

Synergistinen mekanismi jauhekeskuksen sekoittamiseksi ja punnitsemiseksi

Sekoittamisen päätarkoitus on poistaa jauhemerkinnät ja tehdä materiaalikoostumuksen tasainen. Tämä prosessi on suoritettava samanaikaisesti punnituksen kanssa, muuten se aiheuttaa mittauksen keskeytymistä ja vaikuttaa tuotannon tehokkuuteen. Synergian saavuttamiseksi laitteiden on ratkaistava kaksi avainongelmaa: mekaanisen liikkeen ja mittaussignaalien välinen puuttuminen ja mittauskorvaus materiaalitilan muutoksista sekoittamisen aikana. Mekaanisen rakenteen suhteen sekoituslaite ja asteikon säiliö on kytketty joustavasti, ja sekoitusmoottorin asennusasento välttää anturin herkän alueen värähtelynsiirron vähentämiseksi. Anturin näytteenottotaajuus on asetettu paljon suuremmaksi kuin sekoituslaitteen tärinätaajuus. Nopean tiedonkeruun ja keskiarvojen käsittelyn avulla jaksolliset tärinän häiriöt suodatetaan pois. Ohjelmistotasolla järjestelmä määrittelee lähtötason painotietojen perusteella ennen sekoittamista ja sen jälkeen. Kun pieni määrä materiaalia tarttuu sekoittavaan terään sekoitusprosessin aikana, algoritmi kompensoi automaattisesti tämän "piilotetun painon" osan lopullisen mittaustuloksen tarkkuuden varmistamiseksi.

-

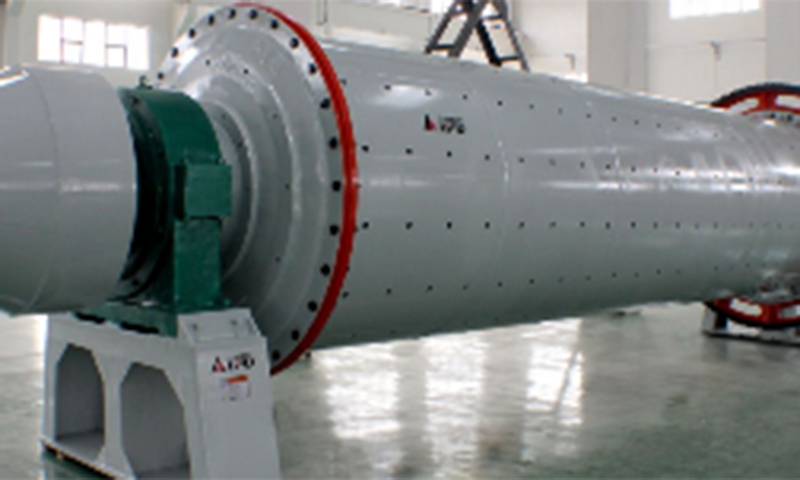

Tarkoitus: Pallitehdas on päälaitteet raaka -aineiden jauhamiseksi ja sekoitt...

-

Tarkoitus: Pallamylly on tärkeimmät laitteet raaka -aineiden hiomista ja seko...

-

Toiminto: Käyttö lietteen säilytystilaan pallomyllyn tai jäte lietteen jälkee...