Älykäs hitsaustekniikan soveltaminen AAC -laitteiden valmistukseen

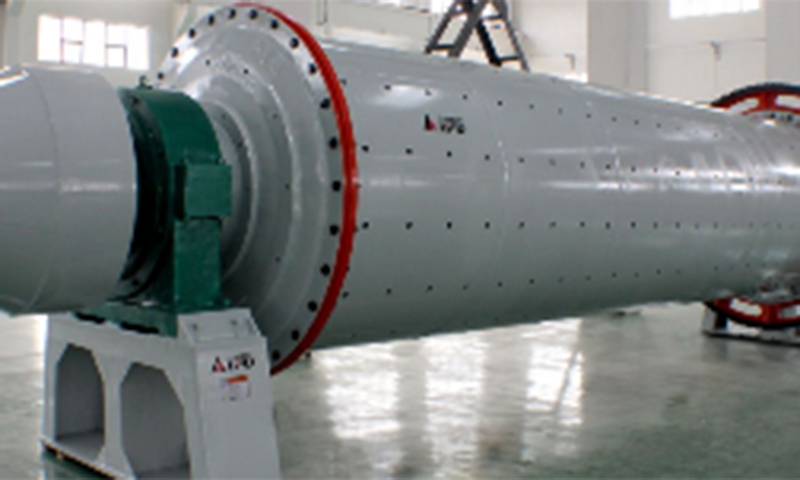

Perinteisen hitsausprosessi AAC -kone Valmistuksella on monia haasteita, kuten alhainen tehokkuus, suuri muodonmuutos ja epävakaa laatu. Älykäs hitsaustekniikan käyttöönoton myötä nämä ongelmat voitetaan yksi kerrallaan. Nykyaikaisen AAC-koneen valmistuksessa käytetty laserinäköjen seurantajärjestelmä antaa meille mahdollisuuden kaapata hitsausasento reaaliajassa korkean tarkkuuden CCD-anturien avulla ja saavuttaa automaattiset hitsaukset millimetritason tarkkuudella kuuden akselin roboteilla. Tämä tekniikka lisää hitsaustehokkuutta yli 40%, mikä lisää hitsausasteen 99,8%: iin.

Suuren mittakaavan AAC-koneiden rakenteellisten osien hitsaamisen suhteen älykäs monikielisen yhteistyöhitsausjärjestelmä osoittaa merkittäviä etuja. Useat hitsausrobotit toimivat yhdessä keskusohjausjärjestelmän kautta avainkomponenttien, kuten suurten muotikehysten ja autoklavien, hitsauksen synkronoimiseksi. Erityisesti on syytä mainita, että uuden Pulse Mig -hitsausprosessin käyttöä käytetään. Hallitsemalla tarkasti nykyistä aaltomuotoa, lämpövaikutteisen vyöhykkeen aluetta vähenee tehokkaasti ja hitsausmuodostumia säädetään 1/3: n sisällä perinteisestä prosessista, mikä parantaa laitteiden kokoonpanotarkkuutta huomattavasti.

Älykäs hitsauslaadunvalvontajärjestelmän käyttöönotto tarjoaa luotettavia takuita AAC -koneen valmistukselle. Syvään oppimiseen perustuva hitsausvirheiden tunnistusjärjestelmä voi havaita yleiset viat, kuten huokoset ja kuonan sulkeumia reaaliajassa, ja havaitsemistarkkuus saavuttaa 0,1 mm: n tason. Hitsausparametripilvivarastointi- ja analysointitoiminto tarjoaa tietotukea prosessien optimoinnille ja laadun jäljitettävyydelle, jolloin AAC -koneen valmistuslaadun uudelle tasolle.

Laitteiden suorituskyvyn parantaminen, joka on tuonut tarkkaan

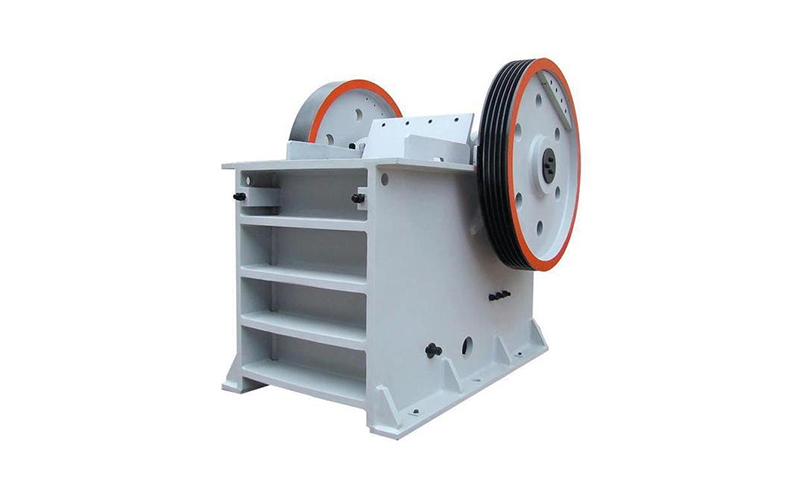

AAC-koneen työtarkkuus vaikuttaa suoraan hiilihapotettujen betonituotteiden laatuun, ja korkean tarkkuuden käsittelytekniikan soveltaminen rikkoo jatkuvasti alan standardeja. Muotinkäsittelyn alalla viiden akselin kytkentäkoneiden käyttöönotto on mahdollistanut muotin ontelon saavuttamisen 0,02 mm/m ja sivulevyn pystysuuntaisuus säädetään 0,05 mm: n sisällä. Tämä prosessointitarkkuus varmistaa, että tuotettujen hiilihapotettujen betonilohkojen mittapoikkeama ei ylitä ± 1 mm, mikä on paljon parempi kuin kansalliset standardivaatimukset.

Tärkeimpien liikkuvien osien tarkkuus koneistus on AAC -koneen luotettavuuden takuu. Opaskiskot ja nano-asteikon hiomaustekniikan avulla jalostetut laakerin istuimet yhdistetään laserinterferometrin havaitsemiseen, jotta laite on suoraa saavuttamaan 0,01 mm/m. Vaihdelaatikossa on muovaus- ja hiontaprosessi, hammasmuotovirhettä ohjataan 3 μm: n sisällä, voimansiirtotehokkuus kasvaa 15%ja kohinaa vähenee 8 desibeliä. Nämä edistysaskeleet pidentävät merkittävästi AAC-koneen käyttöiän, ja keskimäärin viaton käyttöaika on yli 8000 tuntia.

Komposiittimateriaalien käsittelytekniikan läpimurto tuo uusia mahdollisuuksia AAC -koneeseen*. Keraamiset seostyökalut yhdistettynä mikrovoiteluteknologiaan lisäävät vaikeasti prosessiaalien, kuten korkean kromien valuraudan, leikkaustehokkuutta 50%. 3D-tulostustekniikka on alkanut soveltaa monimutkaisten muodon osien, kuten sekoittuvien terien optimoituun suunnitteluun, suoriin valmistukseen, joiden nesteen suorituskyky on 30% korkeampi kuin perinteisten prosessien ja kulumiskestävyyden lisääntyminen 2-kertainen.

Prosessiinnovaatioiden vaikutus AAC -tuotantolinjan suorituskykyyn

Älykkäiden hitsaus- ja korkean tarkkuuden käsittelytekniikan integroitu soveltaminen on mahdollistanut nykyaikaisten AAC-koneiden suorituskykyindikaattorit laadullisen harppauksen saavuttamiseksi. Leikkaustarkkuuden kannalta laserkalibroinnin teräsjohtoleikkausjärjestelmä voi saavuttaa leikkaustarkkuuden ± 0,5 mm, ja romunopeus alennetaan alle 0,3%: iin. Höyrystys- ja nostoprosessin aikana tarkkuuspohjainen vedenkeittimen oven tiivistysjärjestelmä vähentää höyryvuotoja 70% ja energiankulutusta 15%.

Automaation merkittävä kasvu on toinen merkittävä muutos. Se on varustettu valukorjaisella servojärjestelmällä, jonka sijaintitarkkuus on ± 0,1 mm, ja se on varustettu koneen näkökulmajärjestelmällä täysin automaattisten kankaiden saavuttamiseksi. Älykäs logistiikkajärjestelmä seuraa kutakin muovattua tuotetta RFID -tekniikan avulla, optimoi höyryttämisen ja aikataulun ja lisää tuotantolinjan tuotantokapasiteettia 25%. Tunnetun AAC-konevalmistajan tietojen tietojen mukaan tuotantotehokkuuden kokonaistehokkuuden kokonaistehokkuus on lisääntynyt 40%: lla 40%: n lisäysten lisääntymistä ja energiankulutusta yksikkötuotetta kohti.

Laitteiden luotettavuudessa on myös tehty läpimurtoja. Laitteiden värähtely amplitudi pienenee 60% ja toiminta on vakaampaa rakenteellisen suunnittelun avulla, joka on optimoitu äärellisen elementtianalyysin avulla ja yhdistettynä tarkkuuskoneiden tärkeimpiin komponentteihin. Seuraamalla avainparametreja älykäs ennustava huoltojärjestelmä voi varoittaa mahdollisista vikoista 72 tuntia etukäteen vähentäen huomattavasti suunnittelemattomia seisokkeja.

Tulevat kehityssuuntaukset ja teknologiset näkymät

AAC -koneen valmistustekniikka on edelleen kehittymässä. Digitaalisen kaksoisteknologian perusteellinen soveltaminen toteuttaa laitteen koko elinkaaren virtuaalisen simuloinnin ja optimoinnin. Perustamalla AAC -koneen digitaalisen kaksosen valmistajat voivat testata erilaisia prosessiparametreja virtuaaliympäristössä, lyhentämällä merkittävästi uusien tuotteiden T & K -sykliä. Johtava yrityskäytäntö osoittaa, että digitaalisen kaksoisteknologian käyttö voi lyhentää uusien tuotteiden kehitysaikaa 40% ja vähentää kokeiden tuotantokustannuksia 50%.

Keinotekoisella älykkyystekniikalla on laajat soveltamisnäkymät prosessien optimoinnissa. Älykäs prosessin päätöksentekojärjestelmä, joka perustuu isoihin tietoihin Analysoimalla laitteiden käyttötiedot ennustavat huoltoalgoritmit voivat tarkasti ennustaa komponenttien jäljellä olevan käyttöiän ja saavuttaa tarkan ylläpidon.

Uusien materiaalien ja uusien prosessien yhdistelmä avaa uusia mahdollisuuksia. Grafeenia vahvistettujen komposiittimateriaalien levityksen odotetaan lisäävän laitteen avainkomponenttien kulumiskestävyyttä yli 3 kertaa. Uudet hitsausprosessit, kuten kylmämetallihitsaus (CMT), vähentävät edelleen hitsauslämpöä ja parantavat AAC -koneen*rakenteellista stabiilisuutta. Erittäin varmuuksien koneistustekniikka siirtyy kohti nanomittakaavaa ja luo perustan seuraavan sukupolven erittäin korkean tarkkuuden AAC-koneiden valmistukselle.

Älykkäiden hitsaus- ja tarkan prosessointekniikan innovaatio muuttaa AAC-koneen valmistusstandardeja ja suorituskykytasoja. Nämä teknologiset edistysaskeleet eivät vain paranna itse laitteiden tarkkuutta ja luotettavuutta, vaan tarjoavat myös laitteistotakuun hiilihapotettujen betonituotteiden laadun hyppyä. Teknologian jatkuvaan läpimurtoon AAC -kone pistää varmasti voimakkaamman vauhtia rakennusteollistumisen kehittämiseen ja edistää koko teollisuutta siirtymään kohti tehokkaampaa, tarkempaa ja älykkäämpää suuntaa.