Kevyiden lohkovälineiden nykyinen tila ja haasteet

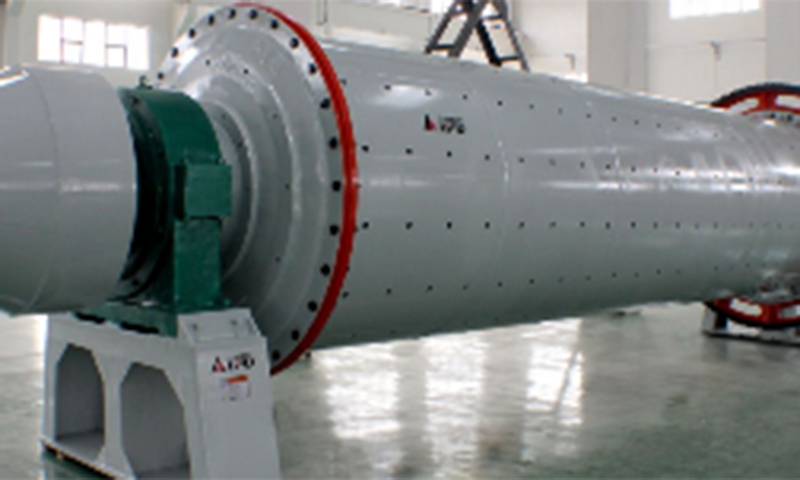

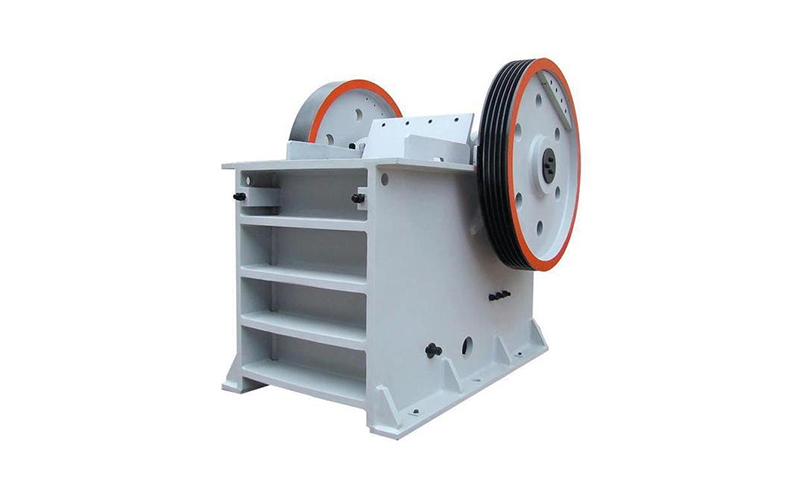

Perinteinen kevytlohkokone Kohtaa vakavia energiankulutusongelmia tuotannon aikana. Esimerkiksi höyrynhoitotekniikan ottaminen tavallisten laitteiden tuottamien kevyiden lohkojen keskimääräinen energiankulutus on jopa 80–100 kWh, joista huoltoprosessin osuus on yli 60% kokonaisenergiankulutuksesta. Samanaikaisesti myös voimankulutus tärinänmuodostusvaiheen aikana on huomattava, etenkin suuritehoisten värähtelevien moottorien jatkuva toiminta on aiheuttanut paljon energiajätteitä. Nämä korkeat energiankulutusongelmat eivät vain lisää tuotantokustannuksia, vaan myös nykyisen energiansäästö- ja päästöjen vähentämisen globaalin suuntauksen.

Tuotantokapasiteetin suhteen perinteinen valonlohkon kone on myös ilmeisiä pullonkauloja. Suurin osa erillisten koneiden päivittäisestä tuotannosta leijuu noin 200-300 kuutiometriä, muodostussykli kestää yleensä 30-45 sekuntia, ja ylläpitoaika on jopa 12-24 tuntia. Tätä tehotonta tuotantomallia on vaikea vastata kasvaviin markkinoiden kysyntään, etenkin suurten rakennushankkeiden keskitetyn tarjonnan aikana, riittämättömän tuotantokapasiteetin ongelma on erityisen näkyvä. Kuinka murtaa nämä rajoitukset ja saavuttaa win-win-tilanne alhaisen energiankulutuksen ja korkean tuotantokapasiteetin välillä on tullut tekninen ongelma, jonka laitteiden valmistajien on ratkaistava kiireellisesti.

Innovatiivinen suunnittelu avaintekniikoiden saavuttamiseksi vähäisen energiankulutuksen saavuttamiseksi

Nykyaikainen valonlohkon kone on vähentänyt huomattavasti tuotannon energiankulutusta useiden innovatiivisten mallien avulla. Lämpötekniikan järjestelmien innovaatio on yksi tärkeimmistä läpimurtoista. Uudet laitteet omaksuvat askel askeleelta jätealueen talteenottotekniikan, jotta lämmön käyttöaste lisää yli 85%: iin. Joidenkin johtavien yritysten kehittämä vaihemuutosenergian varastointi- ja huoltojärjestelmä käyttää erityismateriaalien ominaisuuksia lämmön imeytymiseen/vapauttamiseen vaihemuutosprosessin aikana vähentäen ylläpitoenergian kulutusta noin 40%.

Värähtelyjärjestelmän optimoitu muotoilu tuo myös merkittäviä energiansäästövaikutuksia. Uusin sukupolvi valolohkokoneessa käyttää monipisteen yhteistyötä värähtelytekniikkaa, jota ohjataan taajuusmuutoksella, joka säätää värähtelytaajuutta ja amplitudia automaattisesti materiaalitilan mukaan. Verrattuna perinteiseen kiinteän taajuuden värähtelyyn, se voi säästää 30% -50% sähköstä. Sähkömagneettisen suoran aseman värähtelylaitteen käyttöönotto parantaa edelleen energian muuntamistehokkuutta ja eliminoi energian menetyksen mekaanisessa siirrossa.

Älykäs lämpötilanhallintajärjestelmän soveltaminen on parantanut energiansäästöjärjestelmää. IoT -tekniikkaan perustuva hajautettu lämpötilanvalvontaverkko voi hallita tarkasti ylläpitoympäristön lämpötilagradientia ja välttää ylikuumenemista tai alikuumenemista yleisesti perinteisissä ylläpitomenetelmissä. Kokeelliset tiedot osoittavat, että tämä tarkkuuden lämpötilanhallinta voi vähentää höyryn kulutusta yli 25%, samalla kun ylläpitoaika lyhentää 15%-20%.

Mekaaninen suunnittelu ja prosessiinnovaatio, joka parantaa tuotantokapasiteettia

Kapasiteetin parantamisen kannalta Light Block Machin innovatiivinen suunnittelu heijastuu pääasiassa kolmeen pääalueeseen. Modulaarinen nopea muotinvaihtojärjestelmä muuttaa kokonaan perinteisten laitteiden tuotteiden korvaamiseksi tarvittavan ajan haitta. Standardisoitujen muotirajapintojen ja hydraulisten lukitusmekanismien avulla tuotteen kytkentäaika lyhennetään alkuperäisestä 2-3 tunnista 15 minuutin sisällä, ja laitteiden käyttöasteen määrää kasvaa yli 30%.

Jatkuvan muodostumistekniikan läpimurto on parantanut huomattavasti tuotannon tehokkuutta. Viimeisin kehitetty rullavalonvalonlohkon kone voi saavuttaa keskeytymättömän tuotannon, lyhentämällä muovausjaksoa 8–12 sekunniin ja yhden koneen päivittäinen tuotantokapasiteetti ylittää 600 kuutiometriä. Tämä tekniikka käyttää erityistä materiaalista reologista suunnittelua varmistaakseen, että tuotteen kompaktiisuus ja ulottuvuuden tarkkuus voidaan silti taata nopean muovauksen aikana.

Vallankumouksellinen innovaatio ylläpitoprosessissa on avain tuotantokapasiteetin parantamiseen. Mikroaalto-avustetun ylläpitotekniikan soveltaminen on lisännyt kevyiden lohkojen alkuperäistä lujuuden kehitysnopeutta 3-5 kertaa, ja ylläpitoaika on pakattu 4-6 tuntiin. Joidenkin edistyneiden laitteiden käyttämä hiilihapotusprosessi käyttää CO2: ta teollisuusjätteen kaasussa nopeuttaakseen geeloitujen materiaalien reaktiota ja lyhentää kovetusjaksoa 60% parantaen samalla tuotteen suorituskykyä.

Älykäs ohjausjärjestelmä saavuttaa tasapainon energiatehokkuuden ja tuotantokapasiteetin välillä

Moderni valonlohkokoneen älykäs ohjausjärjestelmä tarjoaa voimakasta tukea vähäisen energiankulutuksen ja korkean tuottavuuden saavuttamiselle. Mukautuva tuotannon aikataulutusjärjestelmä optimoi tuotantorytmin automaattisesti seuraamalla laitteiden tilaa ja energiankulutusta reaaliajassa. Vähennä ei-kriittisten prosessien energiankulutusta automaattisesti sähkön huipun kulutuksen ja täyden tuotannon aikana alamäen aikana. Tämä älykäs sopeutuminen voi lisätä energiatehokkuutta 15%-20%.

Ennustava huoltojärjestelmä havaitsee mahdolliset laitteiden viat etukäteen värähtelyanalyysin, lämpötilan seurannan ja muiden keinojen avulla. Tiedot osoittavat, että tämä huoltomenetelmä voi vähentää vahingossa tapahtuvaa seisokkeja yli 70%ja lisätä laitteen kokonaistehokkuutta (OEE) noin 85%: iin. Etädiagnoositoiminnon lisääminen parantaa edelleen ongelman vasteen nopeutta ja vähentää keskimääräistä viankäsittelyaikaa 50%.

Laadun suljetun silmukan ohjausjärjestelmä toteuttaa tuotantoparametrien automaattisen optimoinnin. Testaamalla lopputuotteen avainindikaattoreita verkossa, järjestelmä voi kääntää parametrit, kuten raaka -aineuhde ja muovauspaine, ja optimoida jatkuvasti energiatehokkuussuhde varmistaa samalla laatu. Tunnetun valmistajan tiedot osoittavat, että tämä järjestelmä voi vähentää energiankulutusta yksikkötuotetta kohden 8%-12%, mikä vähentää jäteastetta 3-5 prosenttiyksikköä.

Tulevat kehityssuuntaukset ja markkinoiden näkymät

Teknologian jatkuvan edistymisen myötä kevyen lohkokoneen energiatehokkuus ja tuotantokapasiteetti on edelleen parantaa. Uuden sähkömagneettisen levitaation värähtelytekniikan odotetaan vähentävän värähtelyn energiankulutusta vielä 40%, kun taas grafeenilämmityselementtien levitys voi kaksinkertaistaa ylläpitotehokkuuden. Digitaalisen kaksoistekniikan perusteellinen soveltaminen toteuttaa laitteiden toiminnan virtuaalisen optimoinnin ja hyödyntää edelleen energiansäästö- ja tuotannon lisäämistä.

Markkinoiden kysynnän suhteen odotetaan, että globaalin valonlohkon laitteiden markkinoiden koko saavuttaa 5,2 miljardia dollaria vuoteen 2028 mennessä, joista korkean tehokkuus ja energiatehokas valolohkokone hallitsevat. Kehitysmaiden nopea kaupungistumisprosessi ja kehittyneiden maiden energiansäästörakennuksen muutoksen kysyntä edistävät yhdessä jatkuvan markkinoiden kasvua. Innovatiivisilla laitteilla, jotka voivat täyttää pienen energiankulutuksen ja korkean tuotantokapasiteetin vaatimukset samanaikaisesti, on selkeä etu tulevassa markkinakilpailussa.

Jatkuvien teknologisten innovaatioiden ja älykkäiden päivitysten avulla moderni valonlohkon kone* on saavuttanut kaksi läpimurtoa energiatehokkuudessa ja tuotantokapasiteetissa. Tämä ei vain vähennä tuotantokustannuksia ja parantaa markkinoiden kilpailukykyä, vaan antaa myös tärkeän panoksen rakennusteollisuuden vihreään muutokseen. Tulevaisuudessa uusien materiaalien soveltamisen ja älykkään valmistuksen perusteellisen kehityksen avulla kevyet lohkolaitteet saavat varmasti laajemmat kehitysnäkymät.