Rakennusteollisuus ottaa yhä enemmän käyttöön kehittynyttä automaatiota parantaakseen tuottavuutta ja alentaakseen käyttökustannuksia. Näistä innovaatioista AAC-lohkojen tuotantolinja on noussut keskeiseksi ratkaisuksi valmistajille, jotka pyrkivät valmistamaan kevyitä, kestäviä ja energiatehokkaita rakennusmateriaaleja.

AAC Block -tuotantolinjan ymmärtäminen

AAC-lohkon tuotantolinja sisältää sarjan toisiinsa liittyviä prosesseja, mukaan lukien raaka-aineen valmistelu, sekoitus, muovaus, kovetus, leikkaus ja pakkaus. Jokainen vaihe vaatii tarkkuutta, oikea-aikaista toteutusta ja huolellista seurantaa varmistaakseen, että lopulliset lohkot ovat alan standardien mukaisia. Tehokkuus an AAC-lohkon tuotantolinja tehdas riippuu näiden vaiheiden sujuvasta koordinoinnista ja koneiden asianmukaisesta toiminnasta.

AAC-lohkotuotantolinjan keskeiset osat

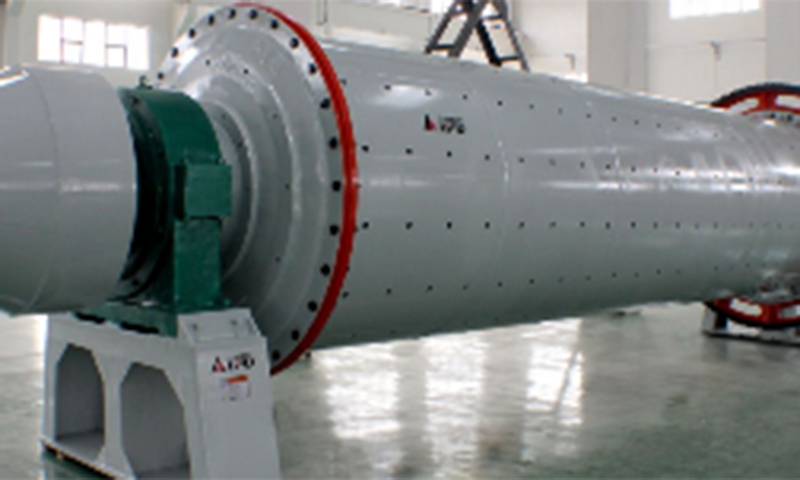

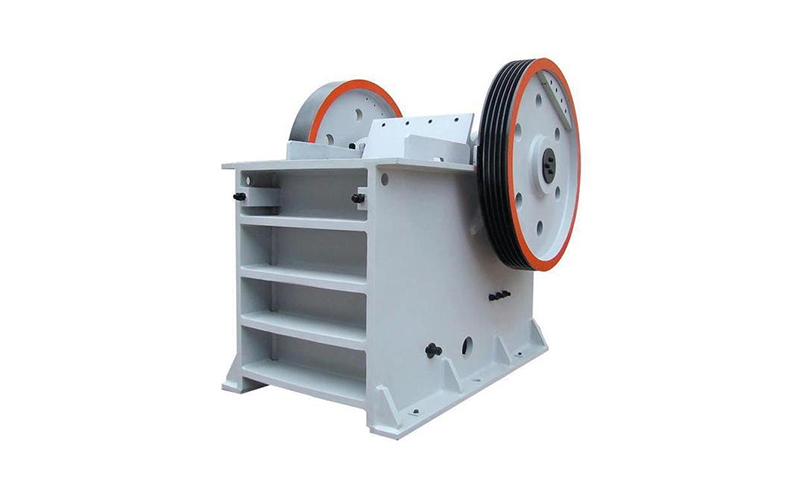

Raaka-aineiden valmistusyksikkö – Vastaa raaka-aineiden, kuten sementin, kalkin, hiekan ja alumiinijauheen murskaamisesta, jauhamisesta ja annostelusta.

Sekoitusjärjestelmä – Varmistaa kaikkien ainesosien tasaisen sekoittumisen, mikä on kriittistä lohkon yhtenäisyyden ja rakenteellisen eheyden kannalta.

Muovauskone – Siirtää lietteen muotteihin säilyttäen samalla oikeat mitat ja tiheyden.

Autoklaavikovetus – Käyttää korkeapainehöyrykovetusta lujuuden kehittymisen nopeuttamiseksi ja kestävyyden parantamiseksi.

Leikkuukone – Tarkkuusleikkaus varmistaa yhtenäiset lohkokoot ja minimaalisen jätteen.

Pakkausyksikkö – Valmistelee lohkot kuljetusta ja varastointia varten minimoiden rikkoutumisen.

Tyypillinen työnkulku AAC-lohkotuotantolinjalla

| Vaihe | Tarkoitus | Tärkeimmät huomiot |

|---|---|---|

| Raaka-aineen valmistus | Varmistaa laadukkaan syötön | Partikkelikoko, kosteuspitoisuus |

| Sekoitus | Saa aikaan homogeenisen lietteen | Sekoitus time, speed, ingredient ratio |

| Muovaus | Muodostaa lohkojen kokoon | Muotin kohdistus, täyttökonsistenssi |

| Kovetus | Kehittää voimaa | Lämpötila, paine, kesto |

| Leikkaaminen | Tuottaa yhtenäisiä lohkoja | Terän terävyys, leikkausnopeus |

| Pakkaus | Valmistelee lohkot lähetystä varten | Käsittelytapa, pinoamiskuvio |

Työnkulun optimointi maksimaalisen tehokkuuden saavuttamiseksi

AAC-lohkon tuotantolinjan tehokkuus määräytyy suurelta osin työnkulun optimoinnin avulla. Hyvin suunniteltu tuotannon layout minimoi materiaalinkäsittelyajan, vähentää pullonkauloja ja varmistaa jatkuvan toiminnan.

Virtaviivainen ulkoasu – Järjestä koneet noudattamaan tuotantovaiheiden luonnollista järjestystä. Vältä tarpeetonta materiaalin kuljetusta vaiheiden välillä.

Automatisoitu materiaalinkäsittely – Kuljettimet ja automatisoidut kuljetusjärjestelmät vähentävät käsityötä ja varmistavat tasaiset syöttönopeudet.

Reaaliaikainen seuranta – Anturien ja valvontajärjestelmien asentaminen jokaiseen vaiheeseen auttaa havaitsemaan poikkeamat nopeasti ja vähentämään seisokkeja.

Tasapainoiset tuotantolinjat – Kohdista resurssit tasaisesti eri vaiheisiin, jotta vältytään pullonkaulilta, jotka saattavat hidastaa koko tuotantoprosessia.

Tuotantolinjan optimointivinkkejä

| Painopiste optimoinnissa | Toimintakohteet | Odotettu hyöty |

|---|---|---|

| Ulkoasun suunnittelu | Peräkkäinen konejärjestely | Vähentynyt käsittelyaika |

| Materiaalinkäsittely | Automatisoidut kuljettimet | Parannettu rehun konsistenssi |

| Valvonta | Sensorin integrointi | Varhainen ongelmien havaitseminen |

| Resurssien allokointi | Tasapainoinen henkilöstö ja koneet | Minimoitu pullonkaulat |

Laitteiden valinta AAC Block -tuotantolinjatehtaissa

Oikean koneiston valinta on välttämätöntä tehokkuuden saavuttamiseksi. Laadukkaat laitteet paitsi lisäävät tuotantonopeutta, myös vähentävät energiankulutusta ja huoltotiheyttä. Kun arvioit AAC-lohkon tuotantolinjatehtaan laitteita, ota huomioon seuraavat tekijät:

Kapasiteetti – Sovita koneen kapasiteetti tuotantotavoitteisiin välttääksesi ylikuormituksen tai vajaakäytön.

Tarkkuus – Koneiden on säilytettävä mittatarkkuus hukan ja uudelleentyöstön vähentämiseksi.

Energiatehokkuus – Nykyaikaiset laitteet pienemmällä virrankulutuksella vähentävät käyttökustannuksia.

Kestävyys – Vankat koneet vähentävät seisokkeja ja huoltotiheyttä.

Laitteen valintakriteerit

| Laitteet | Keskeinen ominaisuus | Hyöty |

|---|---|---|

| Sekoitin | Homogeeninen sekoitus | Tasainen lohkon laatu |

| Muovauskone | Korkea tarkkuus | Vähentynyt materiaalihävikki |

| Autoklaavi | Energiatehokas höyryjärjestelmä | Nopeampi kovettuminen alhaisemmilla energiakustannuksilla |

| Leikkuukone | Säädettävä terä | Yhdenmukaiset lohkokoot, minimaalinen uudelleentyöstö |

| Pakkausyksikkö | Automaattinen pinoaminen | Pienemmät työkustannukset ja lohkon rikkoutuminen |

Energianhallintastrategiat

Energianhallinnalla on keskeinen rooli AAC-lohkojen tuotantolinjan tehokkuudessa. Tehointensiiviset toiminnot, kuten autoklavointi, sekoitus ja leikkaaminen, voivat vaikuttaa merkittävästi käyttökustannuksiin, jos niitä ei hallinnoida kunnolla.

Optimoitu Steamin käyttö – Autoklaavien asianmukainen eristys ja kontrolloitu höyrynpaine vähentävät lämpöhäviöitä ja energiankulutusta.

Tehokkaat moottorit – Tehokkaat moottorit sekoittimissa, kuljettimissa ja leikkuukoneissa säästävät sähköä ajan myötä.

Tuotannon ajoitus – Korkean energian toiminnan yhdistäminen ruuhka-ajan ulkopuolella voi vähentää kustannuksia.

Energian talteenottojärjestelmät – Lämmön talteenotto höyrynpoisto- tai kompressorijärjestelmistä voi ottaa energiaa talteen muihin vaiheisiin.

Energian optimointitoimenpiteet

| Vaihe | Energian käyttö | Optimointitekniikka |

|---|---|---|

| Autoklavointi | Korkea | Eristys, tarkka paineensäätö |

| Sekoitus | Keskikokoinen | Korkea-efficiency motors, controlled speed |

| Leikkaaminen | Keskikokoinen | Terän teroitus, nopeuden optimointi |

| Materiaalinkäsittely | Matala | Automatisoidut kuljettimet, minimal idle time |

Huoltokäytännöt seisokkien vähentämiseksi

Säännöllinen huolto on kriittistä AAC-lohkon tuotantolinjatehtaan korkean tehokkuuden ylläpitämiseksi. Ennakoivat ja ennaltaehkäisevät huoltostrategiat voivat estää odottamattomia vikoja ja pidentää koneiden käyttöikää.

Määräaikaistarkastukset – Tarkista säännöllisesti sekoittimet, muotit, autoklaavit ja leikkuukoneet kulumisen varalta.

Voitelun hallinta – Liikkuvien osien oikea voitelu vähentää kitkaa ja ehkäisee ennenaikaisia vikoja.

Kalibrointi – Varmista, että mittalaitteet ja muotit on kalibroitu oikein lohkojen laadun ylläpitämiseksi.

Varaosien varasto – Pidä luettelo kriittisistä varaosista vähentääksesi seisokkeja komponenttivian sattuessa.

Huollon tarkistuslista

| Komponentti | Huoltotehtävä | Taajuus |

|---|---|---|

| Sekoitin | Tarkista terät, puhdista jäännökset | viikoittain |

| Muovauskone | Tarkista muotin kohdistus | viikoittain |

| Autoklaavi | Tarkasta paineventtiilit, tiivisteet | Kuukausittain |

| Leikkuukone | Teroita terät | viikoittain |

| Pakkausyksikkö | Voitele kuljettimet | Kuukausittain |

Laadunvalvontatoimenpiteet

Tuotteiden laadun ylläpitäminen liittyy läheisesti tehokkuuteen. Hylätyt lohkot eivät ainoastaan vähennä tuotantoa, vaan myös lisäävät tuotantokustannuksia. Tiukkojen laadunvalvontatoimenpiteiden toteuttaminen varmistaa, että jokainen lohko täyttää passin standardit.

Raaka-aineiden tarkastus – Tarkista kosteus, hiukkaskoko ja kemiallinen koostumus.

Prosessin seuranta – Reaaliaikaiset anturit seuraamaan tiheyttä, lietteen viskositeettia ja kovettumisolosuhteita.

Näytteenotto ja testaus – Ota säännöllisesti näytteitä valmiista lohkoista lujuuden, mittatarkkuuden ja ulkonäön varmistamiseksi.

Palautesilmukat – Nopea viestintä laadunvalvonta- ja tuotantotiimien välillä varmistaa, että korjaavat toimenpiteet toteutetaan nopeasti.

Automaatio ja digitalisaatio

Nykyaikaiset AAC-lohkotuotantolinjatehtaat ottavat yhä enemmän käyttöön automaatio- ja digitaalisia ratkaisuja tehokkuuden lisäämiseksi. Kehittyneet ohjausjärjestelmät yhdistävät kaikki tuotantovaiheet, mikä mahdollistaa tarkan seurannan ja säädöt.

PLC-ohjausjärjestelmät – Ohjelmoitavat logiikkaohjaimet hallitsevat ja synkronoivat koneiden toimintoja.

IoT-integraatio – Esineiden internet-laitteet tarjoavat reaaliaikaista tietoa ennakoivaa ylläpitoa ja prosessien optimointia varten.

Data Analytics – Historialliset tuotantotiedot voivat tunnistaa tehottomuudet ja auttaa parantamaan aikataulutusta ja resurssien kohdentamista.

Automation edut

| Automaatioominaisuus | Toiminto | Tehokkuuden lisäys |

|---|---|---|

| PLC-ohjaus | Keskitetty koneen käyttö | Vähentynyt inhimillinen virhe |

| IoT-anturit | Reaaliaikainen seuranta | Varhainen poikkeamien havaitseminen |

| Data Analytics | Tuotantosuuntauksen analyysi | Parempi suunnittelu ja suorituskyky |

| Automaattinen raportointi | Suorituskyvyn kojelaudat | Nopea päätöksenteko |

Työvoiman koulutus ja johtaminen

Usein huomiotta jätetty tehokkuuden tekijä on inhimillinen elementti. Asianmukaisesti koulutettu henkilökunta voi käyttää koneita tehokkaammin, reagoida ongelmiin nopeammin ja ylläpitää korkeita turvallisuusstandardeja.

Toimintakoulutus – Kouluta käyttäjiä koneiden toiminnoista, vianetsinnästä ja turvaprotokollia.

Jatkuvat kehittämisohjelmat – Kannustaa henkilökuntaa antamaan palautetta pullonkauloista tai tehottomuudesta.

Suorituskyvyn seuranta – Seuraa yksilön ja tiimin suorituskykyä optimoidaksesi työvoiman jakautumisen.

Ympäristö- ja jätehuoltonäkökohdat

Tehokkaat AAC-lohkojen tuotantolinjat yhdistävät myös kestävät käytännöt. Jätteiden ja päästöjen vähentäminen ei hyödytä vain ympäristöä, vaan voi myös parantaa kustannustehokkuutta.

Raaka-aineiden kierrätys – Käytä uudelleen jäännöslietettä tai murskattuja lohkoja jätteen vähentämiseksi.

Vesihuolto – Suorita suljetun kierron järjestelmät veden sekoittamiseen ja puhdistamiseen.

Pölynhallinta – Käytä pölynkerääjiä valmistelu- ja leikkausalueilla materiaalihäviön minimoimiseksi.

Johtopäätös

AAC-lohkojen tuotantolinjan tehokkuuden maksimoiminen vaatii monitahoista lähestymistapaa, joka sisältää laitteiden valinnan, työnkulun optimoinnin, energianhallinnan, ylläpidon, laadunvalvonnan, automaation, työvoiman koulutuksen ja ympäristönäkökohdat. Integroimalla nämä strategiat huolellisesti AAC-lohkojen tuotantolinjatehtaat voivat saavuttaa suuremman tuotannon, tasaisen laadun, alhaisemmat käyttökustannukset ja lyhyemmät seisokit. Jäsennellyn tehokkuussuunnitelman toteuttaminen ei ainoastaan paranna tuottavuutta, vaan myös lisää AAC-lohkotuotantoteollisuuden pitkän aikavälin kestävyyttä ja kilpailukykyä.