Autoklavoidut Aerated Concrete (AAC) -lohkot ovat tulleet yhä suositummiksi rakennusteollisuudessa niiden lämmöneristys-, äänieristys- ja palonkestävyysominaisuuksiensa ansiosta. Jotta nämä lohkot täyttäisivät halutut standardit, laadunvalvonta koko tuotantoprosessin ajan on kuitenkin välttämätöntä.

Johdatus AAC-lohkotuotantoon

AAC-lohkot valmistetaan käyttämällä sementin, kalkin, veden, hiekan ja paisuntaaineen seosta. Prosessi käsittää näiden ainesosien sekoittamisen lietteeksi, joka kaadetaan sitten muotteihin ja sen annetaan laajentua ennen kuin se kovetetaan autoklaaveissa. Tämä menetelmä tuottaa kevyitä mutta kestäviä lohkoja, joita käytetään laajalti rakennusten seinissä, lattioissa ja väliseinissä.

Laadunvalvonta in AAC-lohkon tuotantolinja Kyse ei ole vain lohkojen rakenteellisen eheyden varmistamisesta, vaan myös niiden turvallisuudesta, suorituskyvystä ja johdonmukaisuudesta. Valmistusprosessi on materiaalien, ajoituksen ja lämpötilan herkkä tasapaino, joita kaikkia on seurattava tarkasti.

AAC-lohkotuotannon keskeiset vaiheet

Laadunvalvontatoimenpiteiden ymmärtämiseksi on ratkaisevan tärkeää jakaa prosessi tärkeimpiin vaiheisiin:

Sekoitus ja valmistus

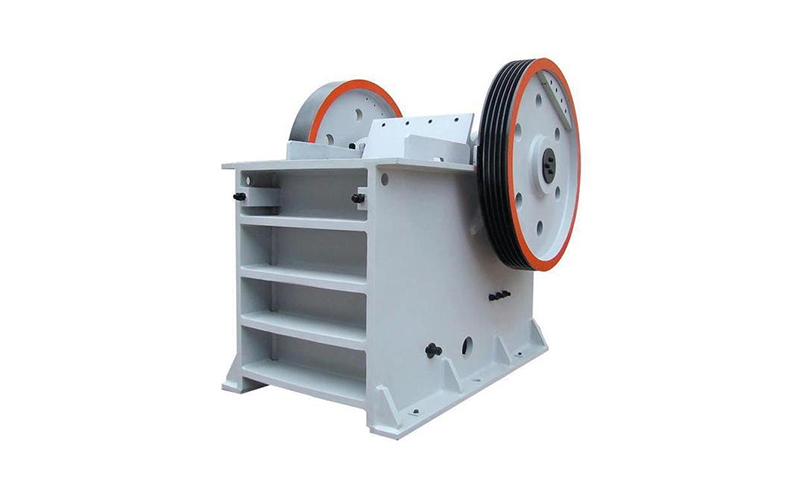

AAC-lohkojen valmistuksen vaihe on raaka-aineiden valmistelu. Ainesosien, kuten sementin, kalkin ja hiekan, laatua on seurattava jatkuvasti, jotta vältetään epäpuhtaudet, jotka voivat vaikuttaa lopputuotteeseen. Laadunvalvontalaboratorion tulee testata nämä materiaalit ennen kuin ne tulevat tuotantoprosessiin. Taulukko tyypillisistä materiaaleista ja niiden odotetuista laatustandardeista voi olla hyödyllinen tässä.

| Materiaali | Laatustandardi |

|---|---|

| Sementti | Täytyy täyttää ASTM C150 -standardit |

| Lime | Vähintään 90 % puhtaus |

| Hiekka | Pitäisi olla vapaa epäpuhtauksista |

| Vesi | Puhdas ja juomakelpoinen |

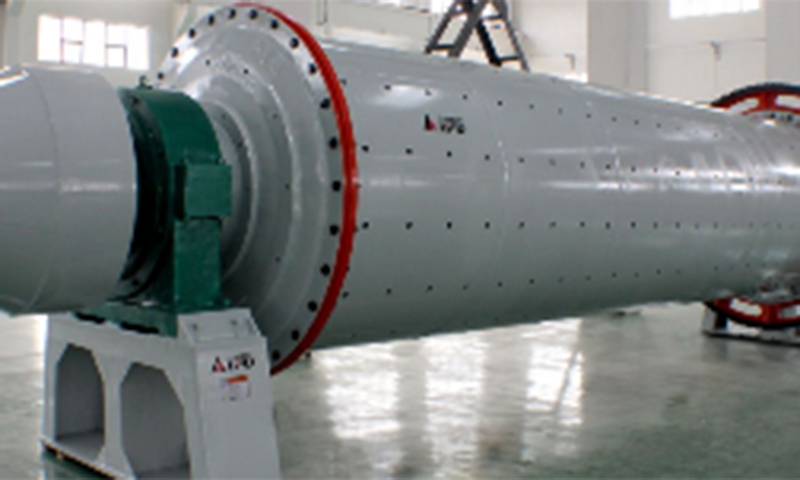

Sekoitusprosessi

Kun materiaalit ovat valmiita, ne sekoitetaan tietyissä suhteissa lietteen muodostamiseksi. Tässä vaiheessa on tärkeää seurata seoksen konsistenssia tasaisuuden varmistamiseksi. Lietteen tiheys ja viskositeetti vaikuttavat suoraan lopputuotteen rakenteeseen ja lujuuteen. Sekoitusajan vaihtelut tai ainesosien väärä suhde voivat aiheuttaa huonolaatuisia tukoksia.

Tässä vaiheessa on suoritettava säännöllinen testaus sen varmistamiseksi, että seos on linjassa haluttujen standardien kanssa. Pieni vaihtelu esimerkiksi sementin ja kalkin suhteen voi johtaa lohkoihin, jotka ovat joko liian heikkoja tai halkeilevia.

Muovaus ja asettaminen

Sekoituksen jälkeen liete kaadetaan muotteihin, joissa sen annetaan jähmettyä ja paisua paisutusaineen käynnistämän kemiallisen reaktion seurauksena. Laadunvalvonta tässä vaiheessa keskittyy muotin mittojen seurantaan ja sen varmistamiseen, että lohkojen muoto ja koko pysyvät yhtenäisenä. Väärin asetetut muotit voivat muodostaa epämuodostuneita lohkoja, mikä voi vaikuttaa rakennusprosessiin.

Laadun tarkistamiseksi tässä vaiheessa tulee ottaa käyttöön säännöllinen tarkastusaikataulu, ja jokaisesta erästä tulisi tehdä mittauksia johdonmukaisuuden varmistamiseksi.

Kovetusprosessi

Kun lohkot ovat kovettuneet, ne siirretään autoklaaveihin kovettumista varten. Autoklavointi on korkeapaineinen höyrykovetusprosessi, joka kovettaa AAC-lohkot. Tässä vaiheessa on tärkeää hallita lämpötilaa, painetta ja kovettumisaikaa. Nämä tekijät ovat kriittisiä vaaditun lujuuden ja kestävyyden saavuttamiseksi.

Poikkeamat autoklaavin asetuksissa voivat kovettua liian nopeasti tai liian hitaasti, mikä vaikuttaa niiden yleiseen suorituskykyyn. Siksi automaattisia ohjausjärjestelmiä ja antureita tulisi käyttää näiden olosuhteiden valvomiseen ja säätämiseen reaaliajassa.

Lopputarkastus ja testaus

Kun lohkot on kovettunut ja poistettu autoklaavista, ne käyvät läpi sarjan lopputarkastuksia. Näitä ovat halkeamien, pinnan epäsäännöllisyyksien ja mittatarkkuuden silmämääräiset tarkastukset. Erilaisia testejä tehdään sen varmistamiseksi, että lohkot täyttävät vaaditut lujuus- ja lämmönjohtavuusstandardit. Yleisiä testejä ovat:

- Puristuslujuustesti: Varmistaa, että lohkot kestävät rakennusrakenteiden painon.

- Lämmöneristystesti: Mittaa lohkojen lämmönkesto-ominaisuudet.

- Tiheystesti: Vahvistaa, että lohkot ovat kevyitä, mutta riittävän vahvoja rakennustarkoituksiin.

Kaikki lohkot, jotka eivät täytä vaatimuksia, tulee hävittää laatustandardien säilyttämiseksi.

Laadunvalvontajärjestelmät ja automaatio

Nykyaikaiset AAC-lohkotuotantolinjat sisältävät usein automatisoituja järjestelmiä, jotka mahdollistavat reaaliaikaisen seurannan ja ohjauksen koko tuotantoprosessin ajan. Automaatio vähentää inhimillisiä virheitä ja parantaa lohkojen yhtenäisyyttä. Nämä järjestelmät käyttävät antureita ja toimilaitteita valvomaan parametreja, kuten lämpötilaa, painetta ja materiaalivirtaa.

Lisäksi kehittyneillä ohjelmistojärjestelmillä voidaan kerätä tietoja koko tuotantoprosessin ajan ja tuottaa raportteja, joiden avulla käyttäjät voivat tehdä tietoisia päätöksiä ja ryhtyä korjaaviin toimenpiteisiin tarvittaessa.

Automaation lisäksi hyvin koulutettu laadunvalvontatiimi on välttämätön. Nämä ammattilaiset ovat vastuussa säännöllisten tarkastusten suorittamisesta, laitteiden kunnossapidosta ja tutkimusten tekemisestä tuotantotekniikoiden parantamiseksi. Niiden rooli on elintärkeä sen varmistamiseksi, että kaikki tuotantolinjalta lähtevät lohkot ovat laadukkaita.

Laadunvalvonnan keskeiset haasteet

Huolimatta tekniikan ja automaation edistymisestä, tasaisen laadun ylläpitäminen AAC-lohkotuotannossa ei ole ilman haasteita. Joitakin yleisiä ongelmia ovat:

- Raaka-aineiden vaihtelu: Pienet muutokset raaka-aineiden, kuten hiekan, kalkin tai sementin, ominaisuuksissa voivat vaikuttaa lopputuotteen laatuun.

- Laitteen kalibrointi: Sopimattomat laitteet tai huonosti kalibroidut koneet voivat aiheuttaa epäjohdonmukaisuuden.

- Inhimillinen virhe: Vaikka automatisoidut järjestelmät olisivat käytössä, inhimillinen valvonta on välttämätöntä tuotantoprosessin aikana mahdollisesti ilmenevien erojen korjaamiseksi.

Näihin haasteisiin vastaaminen edellyttää jatkuvaa seurantaa, työntekijöiden koulutusta ja jatkuvia investointeja edistyneisiin tuotantoteknologioihin.

Vahvan laadunvalvontajärjestelmän edut

Vankka laadunvalvontajärjestelmä tarjoaa useita etuja AAC-lohkojen valmistajille, mukaan lukien:

- Parannettu tuotteen johdonmukaisuus: Tasainen laatu varmistaa, että kaikki lohkot täyttävät samat standardit, mikä on olennaista rakennusprojekteissa.

- Vähentynyt jäte: Tunnistamalla viat tuotantoprosessin varhaisessa vaiheessa valmistajat voivat vähentää jätettä ja välttää kalliita virheitä.

- Lisääntynyt asiakastyytyväisyys: Laadukkaat tiilet voivat vähentää rakentamisen aikaisia ongelmia, mikä tyydyttää asiakkaita ja saa uusia asiakkaita.

FAQ

1. Mikä on laadunvalvonnan päätarkoitus AAC-lohkotuotannossa?

Päätarkoituksena on varmistaa, että valmistetut lohkot täyttävät vaaditut lujuus-, eristys- ja kestävyysstandardit. Laadunvalvonta auttaa ehkäisemään vikoja, vähentämään jätettä ja varmistamaan, että lohkot ovat turvallisia ja luotettavia rakentamiseen.

2. Miten lämpötilaa säädellään kovetusprosessin aikana?

Lämpötilaa seurataan ja ohjataan tarkasti autoklaavin sensoreilla ja automaattisilla ohjausjärjestelmillä. Mikä tahansa poikkeama ihanteellisesta lämpötila-alueesta voi vaikuttaa lohkojen laatuun, joten tarkkoja säätöjä tarvitaan.

3. Millaisia testejä AAC-lohkoille tehdään?

Yleisiä testejä ovat puristuslujuustestit, lämmöneristystestit ja tiheystestit. Nämä testit varmistavat, että lohkot täyttävät suorituskykyvaatimukset, kuten lujuus, eristys ja kantokyky.

4. Voivatko automatisoidut järjestelmät korvata ihmisen osallistumisen laadunvalvontaan?

Vaikka automaattiset järjestelmät voivat merkittävästi parantaa johdonmukaisuutta ja vähentää virheitä, inhimillinen valvonta on edelleen ratkaisevan tärkeää. Tarvitaan koulutettua henkilökuntaa käsittelemään ongelmia, tulkitsemaan tietoja ja tekemään muutoksia tarvittaessa.

5. Miten raaka-ainevaihtelut vaikuttavat AAC-lohkojen laatuun?

Pienetkin vaihtelut raaka-aineissa, kuten sementissä, kalkissa ja hiekassa, voivat aiheuttaa eroja lopputuotteessa. Johdonmukainen hankinta ja huolellinen seuranta ovat välttämättömiä näiden vaihtelujen minimoimiseksi.