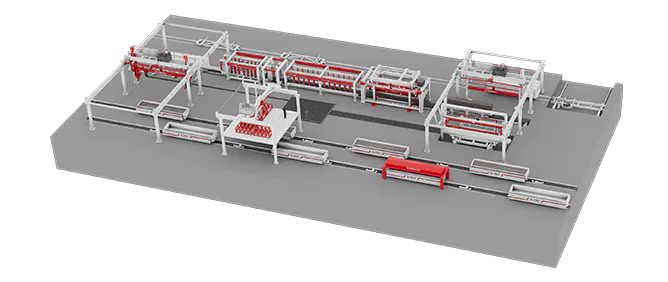

1. Automaatio ja älykäs tekniikka parantavat tuotantokapasiteettia

Automaatiotekniikan ja älykkäiden laitteiden käyttöönoton myötä tuotantokapasiteetti kevytlohkokone on parantunut huomattavasti. Moderni valonlohkon kone on vähentänyt huomattavasti manuaalista interventiota ja parantunut tuotantotehokkuus erittäin automatisoiduilla tuotantolinjoilla. Automaatiojärjestelmän käyttöönotto antaa laitteille mahdollisuuden toimia 24 tuntia vuorokaudessa, mikä parantaa huomattavasti tuotantokapasiteettia. Automaattinen ohjausjärjestelmä voi seurata koko tuotantoprosessia reaaliajassa, mukaan lukien sekoittaminen, muovaus, kovetus ja muut linkit varmistaakseen, että jokainen vaihe on tarkka ja oikea, välttäen virheitä, jotka voivat johtua manuaalisesta toiminnasta.

Esimerkiksi PLC (ohjelmoitava logiikkaohjain) -järjestelmä, joka on varustettu modernilla kevytlohkokone pystyy säätämään automaattisesti erilaisia tuotantoparametreja, kuten sementtisuhde, vaahtotiheys ja muovauspaine, lohkojen lujuuden ja laadun varmistamiseksi. Älykäs valvontajärjestelmän kautta laitteet voivat antaa hälytyksen ajan myötä, kun vika tai tuotanto pullonkaula tapahtuu, auttaen valmistajia ryhtymään nopeasti sen korjaamiseen, seisokkien vähentämiseen ja siten parantamaan tuotannon tehokkuutta.

Lisäksi robottitekniikan soveltamisen myötä valohalohkon koneiden automatisointitaso on edelleen parannettu. Robotit voivat automaattisesti ladata raaka -aineita, kuljettaa automaattisesti valettuja lohkoja ja jopa pakata tuotteita automaattisesti, mikä säästää suuresti työvoimakustannuksia ja parantaa tuotannon tehokkuutta.

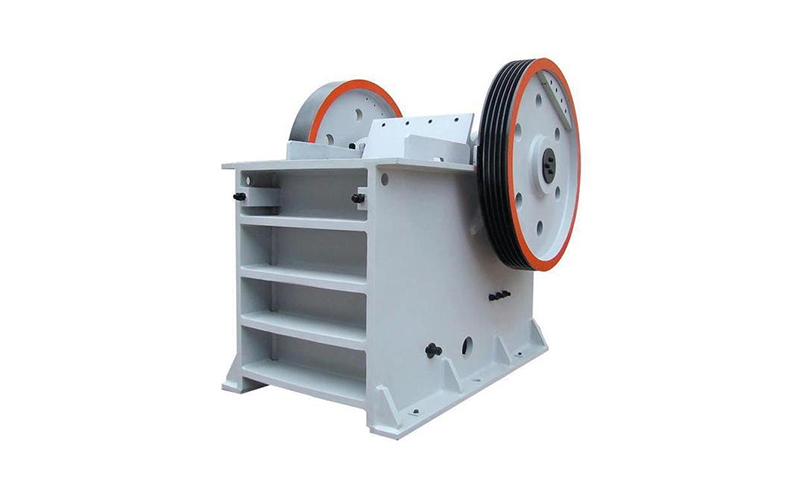

2. Tehokas sekoitus- ja muovaustekniikka parantaa tuotantokapasiteettia

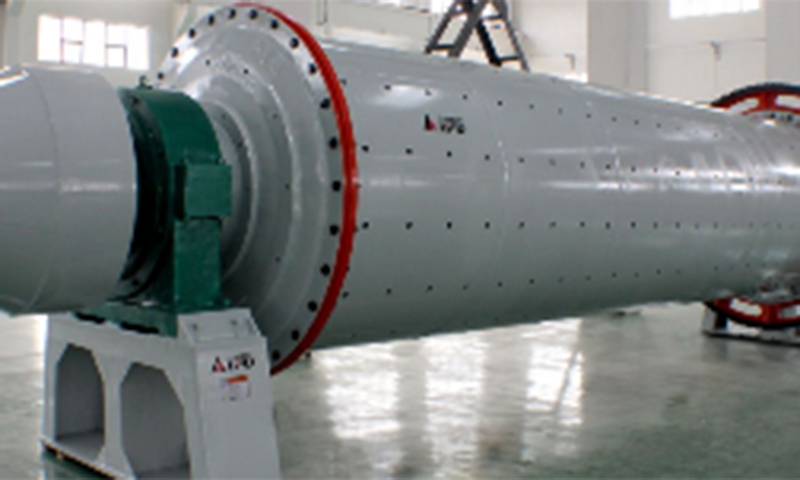

Kevyiden lohkojen tuotantoon sisältyy useita linkkejä, joista sekoittaminen ja muovaus ovat kaksi tärkeätä vaihetta. Teknologian edistymisen myötä sekoitus- ja muovaustekniikan jatkuva optimointi on parantunut merkittävästi tuotantokapasiteettia.

Tehokas sekoitustekniikka: Perinteisessä sekoitustekniikassa on usein ongelmia, kuten epätasainen sekoitus ja liian pitkä aika, mikä vaikuttaa suoraan lohkojen laatuun ja tuotannon tehokkuuteen. Nykyaikaiset valonlohkon koneet käyttävät edistyneitä kaksoisakselisia vahvaa sekoitustekniikkaa, joka voi tasaisesti sekoittaa erilaisia raaka-aineita (kuten sementti, kipsi, vaahtoava aine jne.) Lyhyessä ajassa varmistaakseen, että jokainen seoserä saavuttaa ihanteellisen suhteen. Tämä tehokas sekoitustekniikka ei vain lyhennä tuotantosykliä, vaan varmistaa myös lopputuotteen laadun vähentäen jätteitä ja uudelleensuuntausta.

Nopea muovaustekniikka: Kevyiden lohkojen muovausprosessi vaatii korkean muotin tarkkuuden, korkean muovauspaineen, ja se on saatettava päätökseen nopeasti. Nykyaikainen valonlohkon kone käyttää hydraulista muovaustekniikkaa, joka saavuttaa nopean ja vakaan muovausprosessin ohjaamalla tarkasti muovauspainetta ja aikaa. Hydraulijärjestelmän optimointi tekee muovauspaineesta tasaisemman ja muovausaika lyhenee huomattavasti. Muovan muotin rationaalisesti määrittämällä tuotantolinjan tuotantokapasiteetti paranee huomattavasti, mikä parantaa huomattavasti tuotantokapasiteettia.

3. Energiansäästö- ja päästöjen vähentämistekniikka parantaa energiatehokkuutta

Kasvavan globaalin ympäristönsuojelun paineen myötä energiatehokkuuden parantamisesta on tullut yksi kevyiden lohkokoneiden teknisen kehityksen tärkeistä suunnista. Nykyaikaiset kevyet lohkokoneet harkitsevat täysin energiansäästöä ja ympäristönsuojelua suunnittelussaan ja omaksuvat sarjan innovatiivisia tekniikoita energiankulutuksen ja päästöjen vähentämiseksi.

Energiansäästöasemajärjestelmä: Modernit kevyet lohkokoneet käyttävät korkean tehokkuuden ja energiansäästömoottoreita ja invertterinohjaustekniikkaa. Perinteiset moottorit kuluttavat paljon sähköä aloittaessasi ja käynnissä, kun taas invertterejä käyttävät järjestelmät voivat säätää moottorin nopeutta tuotantotarpeiden mukaan vähentäen siten energiajätteitä. Muuttuva taajuuskäyttöjärjestelmä tekee moottorin sujuvammin ja välttää liiallisen energiankulutuksen, varsinkin kun laitekuorma vaihtelee huomattavasti, energiansäästövaikutus on selvempi.

Lämmön talteenotto- ja käyttötekniikka: Kevyiden lohkojen tuotantoprosessi vaatii kuivumista ja paranemista, ja nämä prosessit vaativat yleensä paljon lämpöenergiaa. Energiatehokkuuden parantamiseksi nykyaikaiset kevyet lohkokoneet käyttävät edistynyttä lämmön talteenottotekniikkaa. Kierrätämällä tuotantoprosessin jätelämpöä ja käyttämällä sitä raaka -aineiden lämmittämiseen tai kuivauslohkoihin, energiankulutus vähenee huomattavasti. Esimerkiksi jätelämpö voidaan ottaa talteen lämmönvaihtimen kautta ja käyttää ilmaa tai vettä lämmittämiseen, vähentäen siten polttoaineen käyttöä ja parantamalla energian käyttöä.

Matalan lämpötilan kovetustekniikka: Perinteinen kevyt lohkotuotanto vaatii yleensä höyryn kovettamista korkeissa lämpötiloissa, mikä ei vain kuluta paljon energiaa, vaan voi myös olla tietty vaikutus ympäristöön. Viime vuosina matalan lämpötilan kovetustekniikkaa on vähitellen sovellettu, ja tuotantoprosessin energiankulutusta on vähennetty ottamalla käyttöön matalan lämpötilan höyryn kovetus tai luonnollinen kovetus. Matalan lämpötilan kovetustekniikka voi paitsi säästää energiaa, vaan myös vähentää lämpötilan vaihtelun vaikutusta tuotteen laatuun ja parantaa tuotteiden johdonmukaisuutta ja vakautta.

Optimoitu ilmavirtausjärjestelmä: Modernit kevyet lohkokoneet käyttävät myös optimoituja ilmavirtajärjestelmiä ilman kiertoa ja lämpötilanhallintaa kuivumisen ja paranemisen tehokkuuden parantamiseksi. Nämä järjestelmät vähentävät lämpöhäviöitä ja parantavat lämmönvaihtotehokkuutta suunnittelemalla rationaalisesti ilmankiertoreittejä vähentäen siten energiankulutusta.

4. Älykäs seuranta ja tietojen analysointi tuotannon tehokkuuden ja energian hyödyntämisen parantamiseksi

Digitalisaation ja informaation aikakaudella kevyet lohkokoneiden valmistajat ovat vähitellen ottaneet käyttöön älykkäitä valvontajärjestelmiä ja tietojen analysointikoneet. Tarkkailemalla erilaisia tietoja reaaliaikaisesti tuotantoprosessissa, laitteet voivat säätää parametreja automaattisesti tuotannon maksimaalisen tehokkuuden ja energiatehokkuuden varmistamiseksi.

Älykäs valvontajärjestelmä voi kerätä laitteiden käyttötietoja reaaliajassa, mukaan lukien virrankulutus, lämpötila, kosteus, paine ja muut indikaattorit. Analysoimalla näitä tietoja järjestelmä voi ennustaa laitteiden käyttötilan ja säätää käyttöparametreja ajoissa energiajätteen välttämiseksi. Esimerkiksi tuotantoprosessin aikana, jos lämpötilan todetaan olevan liian korkea tai paine on liian alhainen, järjestelmä säätää automaattisesti lämmitystä ja paineentuotantoa varmistaakseen, että laite toimii parhaassa työtilassa, parantaen siten energiatehokkuutta.

Tietoanalyysijärjestelmä voi myös tarjota päätöksenteon tukea tuotannon optimoinnille. Tuotantotietojen pitkän aikavälin kertymisen ja analysoinnin avulla valmistajat voivat löytää pullonkauloja ja jätteitä tuotantoprosessista ja ryhtyä vastaaviin parannustoimenpiteisiin tuotannon tehokkuuden ja energian käytön parantamiseksi edelleen.