Johdatus AAC-lohkoihin

Mitä AAC-lohkot ovat?

Autoklaavid Aerated Concrete (AAC) on kevyt, elementtivalettu ja monipuolinen rakentamiseen käytettävä rakennusmateriaali. Pääasiassa hiekasta, sementistä, kalkista, vedestä ja pienestä määrästä alumiinijauhetta koostuvat AAC-lohkot ovat saavuttaneet suosiota lukuisten etujensa ansiosta, kuten lämmöneristyksen, palonkestävyyden ja ympäristövaikutusten pienenemisen. AAC:n valmistusprosessiin liittyy näiden ainesosien välinen erittäin kontrolloitu reaktio, joka johtaa huokoiseen materiaaliin.

AAC-tekniikan lyhyt historia ja kehitys

AAC:n taustalla olevan teknologian kehitti Ruotsissa 1900-luvun alussa tri Johan Axel Eriksson, joka keksi betonin autoklavointiprosessin. Sittemmin AAC:sta on tullut laajalti käytetty materiaali asuin-, liike- ja teollisuusrakentamisessa sen kestävyyden, kustannustehokkuuden ja ympäristöystävällisten ominaisuuksien ansiosta. Nykyaikaisten AAC-lohkojen valmistustekniikoiden tulo on parantanut merkittävästi tuotannon tehokkuutta ja materiaalien laatua, mikä tekee AAC-lohkoista modernin rakentamisen vaihtoehdon.

AAC-lohkojen käytön edut

AAC-lohkot tarjoavat lukuisia etuja, joiden ansiosta ne erottuvat suosituimmista vaihtoehdoista rakennusmateriaaliteollisuudessa.

Kevyet ominaisuudet ja niiden edut

AAC-lohkojen merkittävä ominaisuus on niiden kevyt luonne, mikä tekee niistä helpompia käsitellä, kuljettaa ja asentaa. Tämä vähentää työvoimakustannuksia ja raskaan kaluston tarvetta rakentamisen aikana. Lisäksi AAC-lohkojen pienempi paino pienentää rakenteellista kokonaiskuormitusta, mikä voi olla ratkaisevaa korkeissa rakennuksissa ja alueilla, joilla on heikko maaperä.

Erinomainen lämpöeristys energiatehokkuutta varten

AAC-lohkoilla on lämpöeristysominaisuudet huokoisen rakenteensa ansiosta. Ne vähentävät merkittävästi lämmönsiirtoa ja varmistavat, että rakennukset pysyvät viileinä kesällä ja lämpimänä talvella. Tämä voi säästää huomattavia säästöjä energialaskuissa ja edistää kestävämpää ja energiatehokkaampaa rakentamista.

Ylivoimainen palonkestävyys perinteisiin materiaaleihin verrattuna

AAC-lohkojen palonkesto-ominaisuudet ovat vertaansa vailla rakennusteollisuudessa. Niiden luontainen palamattomuus yhdistettynä kykyyn kestää korkeita lämpötiloja tekee niistä ihanteellisen valinnan palosuojaukseen. Tämä ominaisuus lisää rakennuksiin lisäturvallisuutta vähentäen tulipalon aiheuttamien vahinkojen riskiä.

Akustinen suorituskyky ja äänieristys

AAC-lohkot tunnetaan myös äänieristysominaisuuksistaan. Materiaalin huokoinen luonne imee ääntä, joten AAC-lohkot ovat ihanteellisia käytettäväksi meluherkissä ympäristöissä, kuten asunnoissa, toimistoissa ja sairaaloissa. Niiden akustinen suorituskyky takaa rauhallisen asuin- tai työympäristön ilman ulkoisia meluhaittoja.

Ympäristöystävällisyys ja kestävyysnäkökohdat

Kun kestävien rakennusmateriaalien kysyntä kasvaa, AAC-harkot erottuvat vähäisistä ympäristövaikutuksistaan. Tuotantoprosessi kuluttaa vähemmän energiaa kuin perinteinen betoni, ja käytetyt materiaalit ovat kierrätettäviä ja peräisin runsaista luonnonvaroista. Lisäksi AAC-lohkoissa ei ole haitallisia kemikaaleja ja ne edistävät vihreiden rakennusten rakentamista.

AAC Block -tuotantolinja: Vaiheittainen opas

AAC-lohkojen tuotanto sisältää useita avainvaiheita, joista jokainen on kriittistä lopputuotteen laadun ja tehokkuuden varmistamiseksi. Prosessi on automatisoitu, mikä vähentää työvoimakustannuksia ja parantaa johdonmukaisuutta.

Raaka-aineet ja niiden valmistus

Sementti: tyyppi- ja laatuvaatimukset

Sementti on ensisijainen sideaine AAC-tuotantoprosessissa. Sementin laadulla on ratkaiseva rooli lohkojen lujuuden ja kestävyyden varmistamisessa. Yleensä käytetään korkealaatuista portlandsementtiä, joka tarjoaa sidosominaisuuksia valmistusprosessin aikana.

Lime: Korkealaatuisen kalkin merkitys

Kalkki on toinen tärkeä komponentti AAC-lohkotuotannossa. Se reagoi hiekan piidioksidin kanssa muodostaen kalsiumsilikaattia, mikä myötävaikuttaa lopputuotteen lujuuteen. Korkealaatuisen kalkin käyttö varmistaa paremman reaktion ja vakaamman lopputuotteen.

Piidioksidihiekka tai lentotuhka: pääkomponenttina

Piidioksidihiekka tai lentotuhka toimii ensisijaisena piidioksidin lähteenä, joka on elintärkeää kalsiumsilikaatin muodostumiselle reaktioprosessin aikana. Lentotuhkaa, joka on hiilen palamisen sivutuote, käytetään yhä enemmän sen kustannustehokkuuden ja ympäristöystävällisyyden vuoksi.

Kipsi: rooli reaktioprosessissa

Kipsi säätelee seoksen kovettumisaikaa varmistaen, että AAC-lohkot kovettuvat oikein. Kipsin lisääminen auttaa hallitsemaan kemiallisten reaktioiden nopeutta tuotannon aikana.

Alumiinijauhe: Toimii laajennusaineena

Alumiinijauhetta käytetään paisunta-aineena. Kun se sekoitetaan muiden ainesosien kanssa, se reagoi kalkin kanssa vapauttaen vetykaasua, luoden huokoisen rakenteen, joka tekee AAC-lohkoista kevyitä ja eristäviä.

Vesi: Laatu- ja määränäkökohdat

Vettä käytetään ainesosien välisten kemiallisten reaktioiden aktivoimiseen. Veden laatu on ratkaisevan tärkeää, sillä se vaikuttaa seoksen koostumukseen ja viime kädessä AAC-lohkojen laatuun.

Sekoitus ja kaataminen

Raaka-aineet sekoitetaan valvotussa ympäristössä lietteen muodostamiseksi. Automaattiset annostelu- ja sekoitusjärjestelmät varmistavat seoksen tasaisuuden, kun taas lietteen valmistusjärjestelmät valvovat seoksen sakeutta ja laatua. Kun seos on valmis, se kaadetaan muotteihin halutun muodon ja koon AAC-lohkojen muodostamiseksi.

Esikovetus

Esikovetus tapahtuu valvotussa ympäristössä, jossa lämpötilaa ja kosteutta seurataan tarkasti, jotta varmistetaan, että seos kovettuu oikein ennen autoklavointia. Tämä vaihe on ratkaiseva sen varmistamiseksi, että asianmukaiset kemialliset reaktiot tapahtuvat ja lohkot säilyttävät eheytensä.

Leikkaaminen

Kun lohkot ovat kovettuneet, ne leikataan haluttuihin mittoihin automaattisilla leikkauskoneilla. Tarkkuusleikkaustekniikat, kuten lankaleikkaus ja vannesahaus, varmistavat, että jokainen kappale on yhtenäinen ja täyttää vaaditut standardit. Leikkauksen aikana syntyvä jäte kierrätetään materiaalihäviön minimoimiseksi.

Autoklavointi

Autoklavointi on korkeapaineinen höyrykovetusprosessi, joka parantaa AAC-lohkojen lujuutta ja kestävyyttä. Tämän prosessin aikana lohkot altistuvat korkeille lämpötiloille ja paineille autoklaavissa, mikä laukaisee kemiallisia reaktioita, jotka jähmettävät materiaalia. Lämpötilan ja paineen säätö tämän prosessin aikana on ratkaisevan tärkeää AAC-lohkojen haluttujen ominaisuuksien saavuttamiseksi.

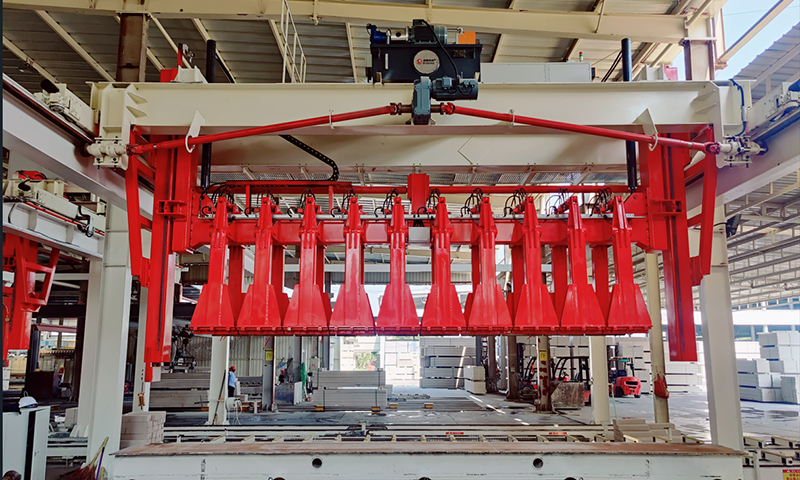

Erotus ja pakkaus

Autoklavoinnin jälkeen lohkot erotetaan, niiden laatu tarkastetaan ja lajitellaan eri luokkiin niiden koon ja laadun perusteella. Sen jälkeen ne pakataan kuljetusta ja varastointia varten varmistaen, että ne ovat suojassa ympäristötekijöiltä, jotka voivat vaikuttaa niiden laatuun.

Tärkeimmät koneet ja laitteet

An AAC-lohkon tuotantolinja vaatii erityyppisiä koneita, joista jokainen on suunniteltu tiettyyn toimintoon.

| Laitteet | Toiminto |

|---|---|

| Sekoitusjärjestelmä | Automaattinen annostelu ja lietteen sekoitus |

| Muovauslaitteet | AAC-lohkojen muovaus haluttuihin muotoihin |

| Leikkaaminen Machines | Lohkojen tarkkuusleikkaus haluttuun kokoon |

| Autoklaavi | Lohkojen korkeapainekovetus parantaa lujuutta |

| Materiaalinkäsittelylaitteet | Kuljettimet, nosturit ja trukit tehokkaaseen materiaalivirtaan |

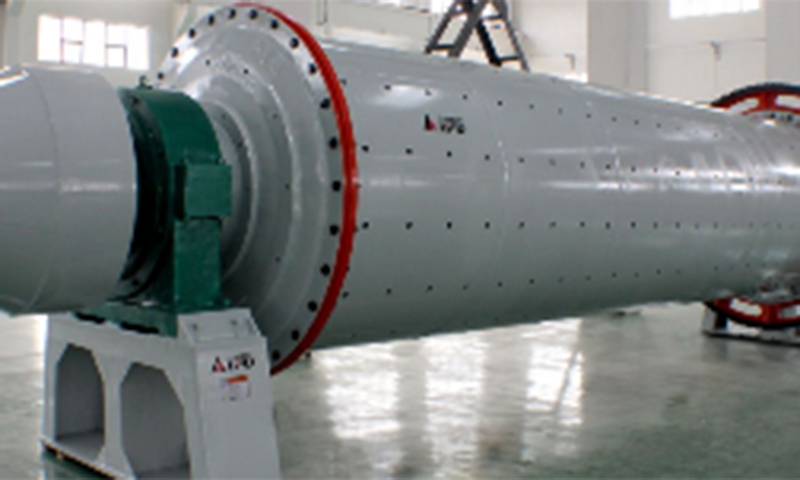

Sekoitusjärjestelmä

Sekoitusjärjestelmä koostuu suuritehoisista sekoittimista, jotka pystyvät käsittelemään suuria eriä raaka-aineita. Nämä sekoittimet varmistavat lietteen tasaisuuden ja tasaisuuden, mikä on välttämätöntä korkealaatuisten AAC-lohkojen valmistuksessa.

Muovauslaitteet

Muovauslaitteet sisältävät erikokoisia ja -muotoisia muotteja erityyppisille AAC-lohkoille. Automaattiset muotinkäsittelyjärjestelmät auttavat vähentämään manuaalista työtä ja parantamaan tuotannon tehokkuutta.

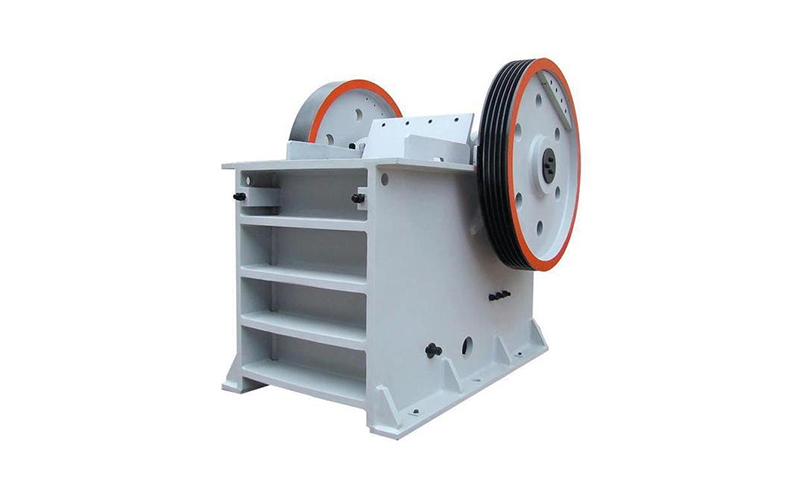

Leikkaaminen Machines

Leikkauskoneita, kuten lankaleikkureita ja vannesahoja, käytetään leikattaessa asetettuja kappaleita tarkkoihin mittoihin. Leikkausmenetelmän valinta riippuu tuotantolinjan erityisvaatimuksista ja valmistettavan AAC-lohkon tyypistä.

Autoclave

Autoklaavit ovat kriittisiä kovetusprosessille, koska ne varmistavat, että AAC-lohkot saavuttavat vaaditun lujuuden ja kestävyyden. Autoklaaveja käytetään kahta ensisijaista tyyppiä: vaaka- ja pystysuorat, joista jokaisella on omat kapasiteetin ja tehokkuuden suhteen etunsa.

AAC-lohkon tuotantolinjan perustaminen

Sivuston valinta ja ulkoasu

AAC-lohkon tuotantolinjan paikka on valittava huolellisesti ottaen huomioon sellaiset tekijät kuin raaka-aineiden läheisyys, kuljetusinfrastruktuuri ja ympäristömääräykset. Laitoksen layout tulisi optimoida tehokkuuden takaamiseksi ja materiaalien ja valmiiden tuotteiden virtausreitit on oltava selkeät.

Infrastruktuurivaatimukset

AAC-lohkon tuotantolinja vaatii luotettavan virtalähteen, vedenkäsittelyjärjestelmät ja jätehuoltotilat. Nämä infrastruktuurivaatimukset on suunniteltava huolellisesti sujuvan ja jatkuvan tuotannon varmistamiseksi.

Säännösten noudattaminen ja luvat

Paikallisten rakennusmääräysten, ympäristömääräysten ja turvallisuusstandardien noudattaminen on välttämätöntä AAC-lohkon tuotantolinjaa asetettaessa. Tarvittavien lupien ja hyväksyntöjen hankkiminen varmistaa laitoksen laillisen ja turvallisen toiminnan.

AAC-lohkotuotannon kustannusanalyysi

Alkuinvestointi

AAC-lohkon tuotantolinjan rakentaminen vaatii merkittäviä alkuinvestointeja. Kustannukset sisältävät maanhankinnan, koneet, laitteet ja infrastruktuurin kehittämisen. Pitkän aikavälin säästöt työvoima- ja materiaalikustannuksissa sekä kyky vastata kestävien rakennusmateriaalien kasvavaan kysyntään tekevät siitä kuitenkin kannattavan investoinnin.

Käyttökustannukset

AAC-lohkon tuotantolinjan käyttökustannukset sisältävät raaka-ainekustannukset, energiankulutuksen, työvoimakulut ja ylläpidon. Näiden kustannusten tehokas hallinta on avainasemassa kannattavuuden varmistamisessa.

Sijoitetun pääoman tuotto (ROI)

AAC-lohkon tuotantolinjan ROI riippuu markkinoiden kysynnästä, tuotantokapasiteetista ja tehokkuudesta. Hyvin suunniteltu tuotantolinja voi tuottaa korkean sijoitetun pääoman tuottoprosentin, etenkin kun kestävien rakennusmateriaalien kysyntä kasvaa.

Johtopäätös

Yhteenvetona voidaan todeta, että AAC-lohkojen tuotantolinja tarjoaa erittäin tehokkaan ja kustannustehokkaan tavan valmistaa kevyitä, kestäviä ja ympäristöystävällisiä rakennusmateriaaleja. AAC-lohkojen tärkeimmät edut, mukaan lukien niiden lämmöneristys, palonkestävyys ja akustiset ominaisuudet, tekevät niistä suositun valinnan nykyaikaisessa rakentamisessa.

FAQ

1. Mitä hyötyä AAC-lohkojen käytöstä rakentamisessa on?

AAC-lohkot tarjoavat kevyitä ominaisuuksia, lämmöneristystä, palonkestävyyttä ja äänieristystä, mikä tekee niistä ihanteellisia monenlaisiin rakennussovelluksiin.

2. Miten AAC-lohkon tuotantolinja perustetaan?

AAC-lohkotuotantolinja edellyttää huolellista paikan valintaa, infrastruktuurin kehittämistä ja paikallisten määräysten noudattamista. Keskeisiä koneita ovat sekoitusjärjestelmät, muotit, leikkauskoneet ja autoklaavit.

3. Mitä raaka-aineita käytetään AAC-lohkon valmistuksessa?

Pääraaka-aineita ovat sementti, kalkki, piihiekka tai lentotuhka, kipsi, alumiinijauhe ja vesi.

4. Kuinka autoklavointiprosessi toimii AAC-lohkotuotannossa?

Autoklavointi on korkeapaineinen höyrykovetusprosessi, joka kiinteyttää AAC-lohkot ja parantaa niiden lujuutta ja kestävyyttä. Lämpötilaa ja painetta valvotaan huolellisesti tulosten saavuttamiseksi.