The AAC-lohkon tuotantolinja on mullistanut rakennusalan tarjoamalla kevyen, kestävän ja ympäristöystävällisen rakennusmateriaalin. Autoklavoituja hiilihapotettuja betonilohkoja (AAC) käytetään laajalti niiden eristysominaisuuksien, pienemmän painon ja asennuksen helppouden vuoksi. Tuotantoprosessin kriittisten vaiheiden ymmärtäminen on ratkaisevan tärkeää valmistajille, jotka pyrkivät optimoimaan tuotantolinjojaan ja varmistamaan korkealaatuisen tuotannon.

Raaka-aineen valmistus

AAC-lohkojen valmistus alkaa raaka-aineiden huolellisella valinnalla ja valmistelulla. AAC-lohkon valmistuksen tärkeimmät ainesosat ovat:

- Sementti: Toimii seoksen sideaineena.

- Lime: Edistää lohkon lujuutta ja työstettävyyttä.

- Hiekka: Tarjoaa lohkon rakenteen ja auttaa saavuttamaan halutun tiheyden.

- Alumiinijauhe: Vastaa betonin laajenemisesta kemiallisen reaktion aikana.

- Vesi: Käytetään seoksen aktivoimiseen ja pohjalietteen muodostamiseen.

Materiaalin mittasuhteet:

Raaka-aineet sekoitetaan tietyissä suhteissa oikean lujuuden, tiheyden ja lämmöneristyksen välisen tasapainon varmistamiseksi. Suhteet voivat vaihdella hieman materiaalien paikallisen saatavuuden mukaan, mutta tyypillinen AAC-lohkosekoitus voi näyttää tältä:

| Raaka-aine | määrä (%) |

|---|---|

| Sementti | 50-60 % |

| Lime | 10-15 % |

| Hiekka | 25-30 % |

| Alumiinijauhe | 0,05-0,1 % |

| Vesi | 40-45 % |

Avain onnistuneeseen AAC-lohkotuotantoon on tarkkuus, jolla nämä materiaalit sekoitetaan. Mikä tahansa poikkeama suhteessa voi vaikuttaa lohkon tiheyteen, lämpöominaisuuksiin ja rakenteelliseen eheyteen.

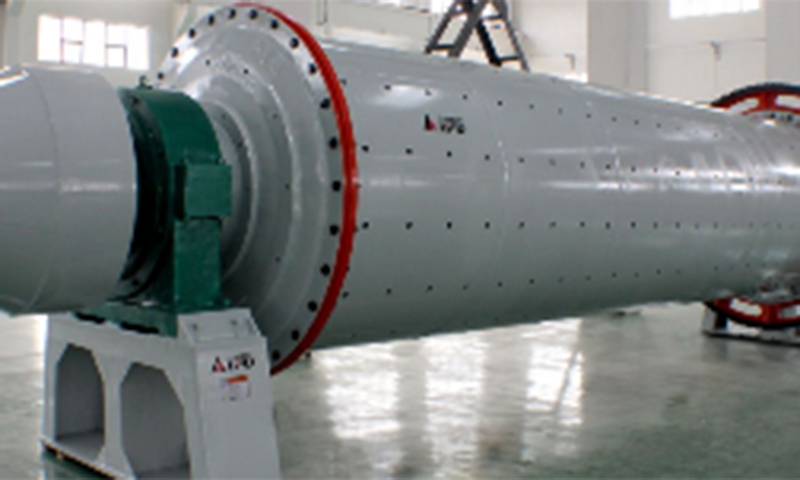

Sekoitus ja lietteen valmistus

Kun raaka-aineet on kerätty, seuraava vaihe tuotantolinjalla on lietteen valmistelu. Sementti, kalkki, hiekka ja vesi sekoitetaan tietyissä suhteissa suuressa sekoittimessa. Alumiinijauhetta lisätään sitten lietteeseen, joka reagoi kalkin ja veden kanssa muodostaen vetykaasua. Tämä kemiallinen reaktio saa seoksen kohoamaan, jolloin muodostuu kuplia ja tuloksena on vaahtoa muistuttava koostumus.

Tämä vaahto antaa AAC-lohkoille niiden kevyet ominaisuudet. Seosta pidetään sekoittimessa, kunnes se on tasalaatuinen. Sekoituksen laatu on ratkaisevan tärkeää lopputuotteen tasaisuuden varmistamiseksi.

Muovaus ja valu

Kun liete on saavuttanut halutun koostumuksen, se kaadetaan muotteihin. Muotit on tyypillisesti valmistettu teräksestä tai kestävästä materiaalista, joka kestää korkeita lämpötiloja ja painetta. Muotit suunnitellaan erikokoisina vaadituista lohkomitoista riippuen.

Tämän vaiheen aikana seos alkaa jähmettyä ja muotoutua. Muotit täytetään lietteellä ja ylimääräinen seos poistetaan tasaisuuden varmistamiseksi. Lohkot pysyvät muotteissa tietyn ajan, jotta vaahto laajenee ja kovettuu.

Tämä vaihe on välttämätön lohkojen haluttujen mittojen ja pintakäsittelyn saavuttamiseksi. Muotoilun aikana ilmenevät epäsäännöllisyydet voivat vaikuttaa lopputuotteen laatuun.

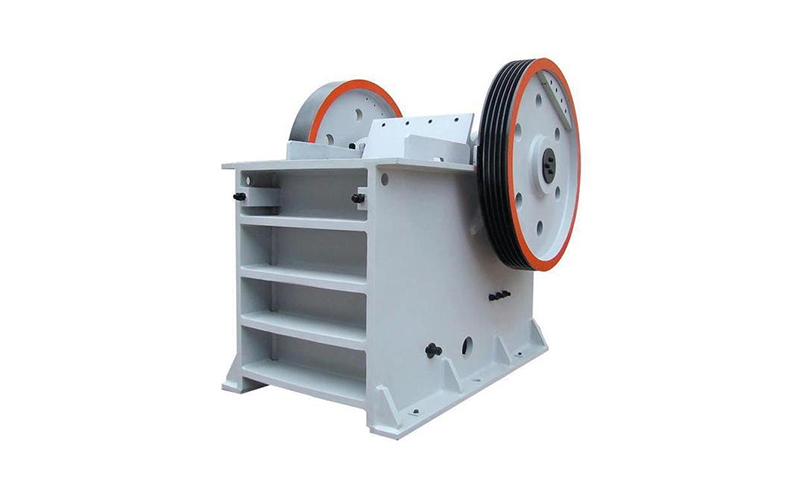

Esikovetus ja leikkaus

Kun liete on kovettunut muotteihin, se kovetetaan osittain. Esikovetusvaihe mahdollistaa materiaalin riittävän kovettumisen, jotta sitä voidaan käsitellä turvallisesti, mutta se ei koveta sitä täysin. Tässä vaiheessa lohkot jätetään ympäristön lämpötiloihin useiksi tunteiksi, jolloin vetykaasukuplien annetaan stabiloitua.

Kun lohkot ovat saavuttaneet vaaditun kiinteyden, ne poistetaan muoteista ja leikataan halutun kokoisiksi. Leikkaus tehdään tyypillisesti lanka- tai sahasarjalla, mikä varmistaa tarkkuuden ja sileät reunat. Leikkausprosessilla on ratkaiseva rooli AAC-lohkojen lopullisen muodon ja koon määrittämisessä.

Autoklavointi (kovetusprosessi)

Kriittinen vaihe AAC-lohkojen valmistuksessa on autoklavointi, prosessi, joka sisältää lohkojen kovetuksen korkeassa paineessa ja lämpötilassa. Lohkot sijoitetaan suuriin autoklaaveihin, jotka ovat erikoiskammioita, jotka on suunniteltu kestämään erittäin korkeita lämpötiloja ja paineita. Tämä vaihe on välttämätön lohkojen lujuuden ja kestävyyden takaamiseksi.

Autoklavointi suoritetaan noin 180 °C:n (356 °F) lämpötiloissa ja noin 12 baarin paineissa. Tämä korkeapaineinen höyrykovetusprosessi mahdollistaa kemiallisen reaktion loppuunsaattamisen, jolloin raakaliete muuttuu kiinteäksi, vakaaksi rakenteeksi.

Autoklavoinnin aikana lämpö ja paine muuttavat AAC-seoksen täysin kovettuneeksi lohkoksi. Tämä prosessi vähentää myös lohkon huokoisuutta, mikä tekee siitä vakaamman ja kestävämmän ympäristötekijöitä.

Laadunvalvonta ja tarkastus

Kun AAC-lohkot ovat täysin kovettuneet, ne käyvät läpi sarjan tiukkoja laadunvalvontatarkastuksia. Tämä sisältää lujuuden, tiheyden, lämmöneristysominaisuuksien ja mittatarkkuuden testauksen. Testausmenetelmiä voivat olla:

- Puristuslujuustesti: Mittaa lohkon paineenkestoa.

- Tiheystesti: Varmistaa, että lohko täyttää vaaditut painovaatimukset.

- Lämmönjohtavuustesti: Tarkistaa lohkon eristysominaisuudet.

- Mittojen tarkkuus: Varmistaa, että lohkot täyttävät vaaditut kokovaatimukset.

Nämä testit ovat välttämättömiä sen varmistamiseksi, että AAC-lohkot täyttävät alan standardit ja soveltuvat rakennuskäyttöön. Kaikki lohkot, jotka eivät läpäise laadunvalvontatarkastuksia, joko käsitellään uudelleen tai hylätään.

Pakkaus ja jakelu

Laadunvalvonnan jälkeen AAC-lohkot pakataan huolellisesti ja valmistetaan lähetystä varten. Tuotantolinjan asetuksista riippuen lohkot voidaan niputtaa yhteen tai pinota lavoille. Sitten ne lastataan kuorma-autoihin tai muihin kuljetusajoneuvoihin jaettavaksi eri rakennustyömaille tai toimittajille.

Pakkaus varmistaa, että lohkot pysyvät ehjinä kuljetuksen aikana ja että ne toimitetaan hyvässä kunnossa loppukäyttäjille.

AAC-lohkojen edut

AAC-lohkojen tuotantolinja luo tuotteen, joka tarjoaa lukuisia etuja rakennusteollisuudelle. Jotkut AAC-lohkojen tärkeimmistä eduista ovat:

- Kevyt: Ilmatäytteisen rakenteensa ansiosta AAC-harkot ovat huomattavasti kevyempiä kuin perinteiset betoniharkot, mikä vähentää rakennuksen perustuksiin kohdistuvaa kuormitusta.

- Lämmöneristys: AAC-lohkot tarjoavat lämmöneristysominaisuuksia, jotka auttavat ylläpitämään mukavaa sisälämpötilaa ja vähentämään energiakustannuksia.

- Äänieristys: Ne tarjoavat myös äänieristyksen, joten ne ovat ihanteellisia asuin- ja liikerakennuksiin.

- Palonkestävyys: AAC-lohkot ovat erittäin palonkestäviä mineraalikoostumuksensa ja autoklavointiprosessinsa ansiosta.

- Ympäristöystävällinen: AAC-harkkojen valmistus kuluttaa vähemmän energiaa perinteisiin betoniharkoihin verrattuna, ja itse materiaali on kierrätettävää ja myrkytöntä.

Johtopäätös

AAC-lohkotuotantolinja on monimutkainen mutta erittäin tehokas prosessi, joka muuttaa raaka-aineet arvokkaaksi rakennusresurssiksi. Raaka-aineen valmistelusta lopulliseen kovettumisvaiheeseen jokainen vaihe on tärkeä osa korkealaatuisten, kestävien ja ympäristöystävällisten AAC-lohkojen tuotantoa. Nämä lohkot tarjoavat merkittäviä etuja rakennusteollisuudelle, kuten paremman lämpö- ja äänieristyksen, pienemmän painon ja palonkestävyyden.

Tuotantoprosessin vaiheiden ymmärtäminen ei ainoastaan auta valmistajia optimoimaan toimintaansa, vaan myös varmistaa, että lopputuote täyttää nykyaikaisissa rakennusprojekteissa vaadittavat korkeat vaatimukset.

Usein kysytyt kysymykset (FAQ)

-

Mikä on tärkein ero AAC-lohkojen ja perinteisten betonilohkojen välillä?

- AAC-lohkot ovat kevyempiä, eristävät paremmin lämpöä ja ääntä sekä ovat palonkestäviä, joten ne sopivat paremmin nykyaikaisiin rakennustarpeisiin perinteisiin betoniharkoihin verrattuna.

-

Kuinka kauan autoklavointiprosessi kestää?

- Autoklaavointiprosessi kestää tyypillisesti 12-14 tuntia, riippuen lohkojen koosta ja autoklaavin ominaisuuksista.

-

Ovatko AAC-lohkot ympäristöystävällisiä?

- Kyllä, AAC-lohkoja pidetään ympäristöystävällisinä niiden energiatehokkaan tuotantoprosessin, alhaisen hiilijalanjäljen ja kierrätettävyyden vuoksi.

-

Voidaanko AAC-lohkoja käyttää sekä asuin- että liikerakennuksissa?

- Kyllä, AAC-lohkot ovat monipuolisia ja niitä voidaan käyttää sekä asuin- että liikerakentamisessa lujuutensa, eristysominaisuuksiensa ja asennuksen helppouden vuoksi.

-

Mikä on AAC-lohkojen käyttöikä?

- AAC-lohkot ovat kestäviä ja niiden käyttöikä on pitkä, ja ne kestävät tyypillisesti useita vuosikymmeniä, kun niitä huolletaan oikein. Ne kestävät sään ja tarjoavat rakenteellisen eheyden ajan myötä.